Wat zijn de stappen bij het gieten van monolithische vuurvaste materialen?

In de vuurvaste industrie is monolithische vuurvaste materialen hebben brede aandacht getrokken vanwege hun uitstekende brandwerendheid, corrosieweerstand en flexibiliteit. Gieten, als een belangrijk vormproces voor monolithische vuurvaste materialen, wordt veel gebruikt in verschillende industriële apparatuur voor hoge temperaturen en is een belangrijke manier geworden om hoogwaardige vuurvaste materialen te verkrijgen.

Voorbereiding van grondstoffen

De eerste stap bij het gieten is de bereiding van grondstoffen, waarbij een redelijke verhouding van vuurvaste aggregaten, bindmiddelen en water betrokken is. Vuurvaste aggregaten zijn korrelige stoffen die het hoofdbestanddeel van vuurvaste materialen vormen, en veel voorkomende materialen zijn onder meer aluminiumoxide, magnesiumoxide en silica. Bindmiddelen zijn belangrijke materialen die vuurvaste aggregaatdeeltjes aan elkaar binden, meestal inclusief waterglas, fosfaten en aluminaten. De toevoeging van water is bedoeld om de vloeibaarheid en viscositeit van de slurry aan te passen om een soepel verloop van het gietproces te garanderen.

In de voorbereidingsfase van de grondstoffen is het van cruciaal belang om de verhoudingen en de deeltjesgrootteverdeling van elke component strikt te controleren om de prestaties en kwaliteit van het eindproduct te garanderen. Daarnaast zijn ook het drogen en voorbehandelen van grondstoffen belangrijke schakels die niet genegeerd kunnen worden om luchtbellen en scheuren tijdens het gietproces te voorkomen en de integriteit en duurzaamheid van het product te garanderen.

Voorbereiding van mest

Voeg na het mengen van de bereide grondstoffen in een specifieke verhouding een geschikte hoeveelheid water toe om te roeren, zodat een vloeibare slurry ontstaat. Tijdens het slurrybereidingsproces is de controle van de roersnelheid en -tijd cruciaal om ervoor te zorgen dat de componenten gelijkmatig gemengd worden. Bovendien moeten de viscositeit en vloeibaarheid van de slurry worden aangepast aan het specifieke toepassingsscenario om aan verschillende constructievereisten te voldoen.

Bij het bereidingsproces van de slurry is het net zo belangrijk om bellen in de slurry te verwijderen. De aanwezigheid van luchtbellen heeft niet alleen invloed op de dichtheid en sterkte van het eindproduct, maar kan tijdens gebruik zelfs scheuren veroorzaken en eraf vallen. Daarom kunnen effectieve methoden zoals vacuümontgassing of ultrasone ontgassing de kwaliteit van de slurry aanzienlijk verbeteren.

Vormvoorbereiding en gieten

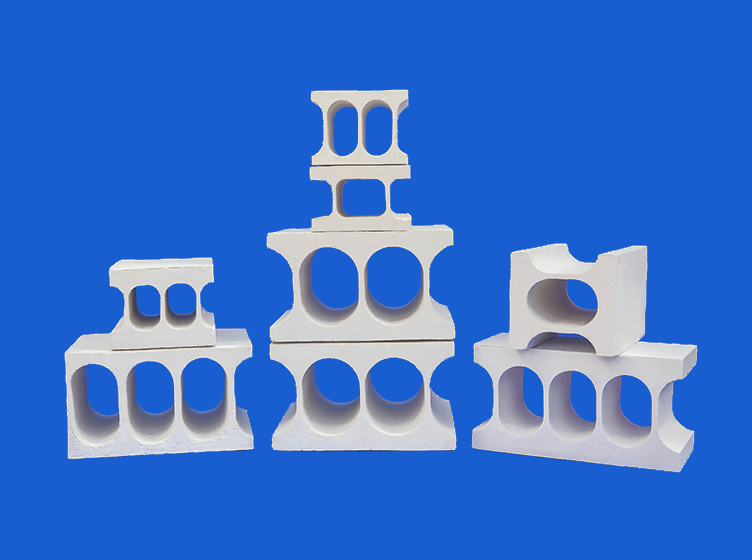

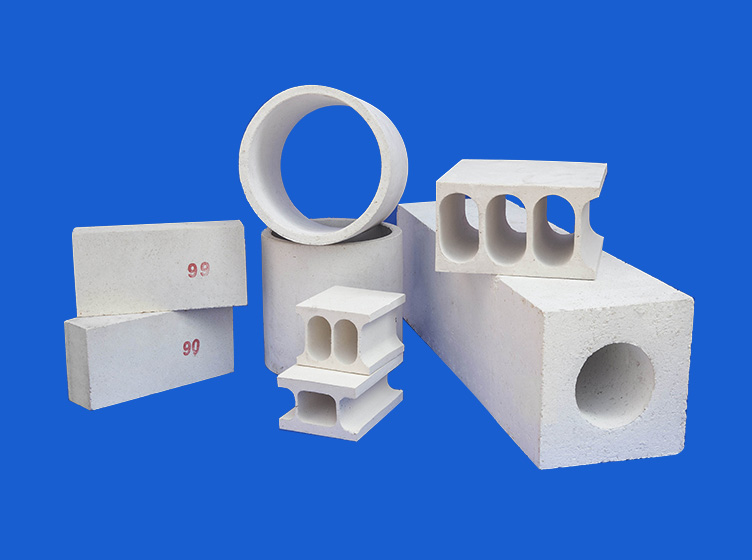

De mal speelt een cruciale rol in het gietproces. Afhankelijk van de vorm en grootte van het gewenste product, selecteert u een geschikte mal voor de bereiding. Het materiaal en de precisie van de mal hebben rechtstreeks invloed op de kwaliteit en prestaties van het eindproduct.

Nadat de vorm is voorbereid, giet u de voorbereide slurry voorzichtig in de vorm. Tijdens het gietproces moeten de stroomsnelheid en de stroomsnelheid van de slurry worden gecontroleerd om bellen en scheuren te voorkomen. Zorg tegelijkertijd voor de afdichting van de mal om te voorkomen dat de slurry lekt tijdens het gietproces.

Trillingen en uitharding

Om de dichtheid en sterkte van het product verder te verbeteren, moet de mal na het gieten worden getrild. Trillingen kunnen ervoor zorgen dat de deeltjes in de slurry dichter bij elkaar komen, waardoor de porositeit wordt verminderd en de dichtheid van het product wordt verbeterd.

Nadat de trillingsbehandeling is voltooid, wordt de mal voor uitharding naar de uithardingsruimte verplaatst. Het doel van het uitharden is om het water in de slurry geleidelijk te verdampen en te laten stollen om een vaste vuurvaste laag te vormen. De uithardingstijd en temperatuur moeten dienovereenkomstig worden aangepast aan het specifieke producttype en de prestatie-eisen om de uiteindelijke kwaliteit van het product te garanderen.

Ontvormen en daaropvolgende verwerking

Na het uitharden de mal openen en het product voorzichtig verwijderen. Tijdens het ontvormen moet u erop letten dat u het product niet beschadigt. Na het ontvormen vereist het product doorgaans verdere nabewerking, inclusief oppervlakteafwerking en kwaliteitscontrole om ervoor te zorgen dat het voldoet aan de verwachte gebruiksnormen en technische vereisten.