-

Wat zijn de voordelen van de thermische isolatieprestaties van monolithische refractories in het aanbrengen

Amorfe refractaire materialen worden op grote schaal gebruikt in veel industriële velden hoge temperatuur vanwege hun uitstekende thermische isolatieprestaties. Hun uitstekende prestaties komen van hun unieke materiaalsamenstelling en structuur. Dit type materiaal bestaat meestal uit hoog-refractaire aggregaten, bindmiddelen en verschillende additieven. Onder omstandigheden op hoge temperatuur zullen complexe fysische en chemische reacties optreden tussen deze componenten om een dichte en stabiele microstructuur te vormen. Deze structuur kan niet alleen de overdracht van warmte effectief isoleren, maar ook de integriteit van het materiaal onder hoge temperatuuromstandigheden behouden en scheuren en afpanden veroorzaakt door thermische stress voorkomen. In de stalen smeltindustrie is de thermische isolatieprestaties van amorfe refractaire materialen bijzonder belangrijk. Belangrijke apparatuur zoals hoogovens en converters worden tijdens het bedrijf geconfronteerd met extreem hoge interne temperaturen en complexe thermische stressvelden. Traditionele vuurvaste zaken zijn vaak moeilijk om dergelijke extreme omgevingen te weerstaan, terwijl amorfe refractaire materialen de temperatuurgradiënt in de apparatuur effectief kunnen verminderen en de schade aan de apparatuur veroorzaakt door thermische stress aanzienlijk kunnen verminderen met hun uitstekende thermische isolatieprestaties. Deze prestaties verlengen niet alleen de levensduur van de apparatuur, maar verbetert ook de productie -efficiëntie en vermindert de onderhoudskosten, waardoor grotere economische voordelen voor het bedrijf worden veroorzaakt. In bouwmaterialen zoals cement en glas, Amorfe refractaire materialen Speel ook een belangrijke rol. Cement roterende ovens en glazen smeltovens moeten de schuren en erosie van vlammen op hoge temperatuur en gesmolten materialen tijdens het bedrijf weerstaan. Dankzij de uitstekende thermische isolatieprestaties kunnen amorfe refractaire materialen de temperatuur van de buitenwand van de apparatuur effectief verlagen, warmteverlies verminderen en de thermische efficiëntie verbeteren. Tegelijkertijd zorgt de uitstekende anti-erosieprestaties voor de stabiele werking van de apparatuur in een omgeving op hoge temperatuur, waardoor de veiligheid en de productie-economie verder wordt verbeterd. In energie -industrieën zoals petrochemicaliën en elektriciteit hebben de thermische isolatieprestaties van amorfe refractaire materialen ook aanzienlijke voordelen. Katalytische scheurovens in petrochemische planten en ketels in de energiebehalte en andere apparatuur moeten bestand zijn tegen hoge temperaturen en complexe thermische stressomgevingen. De toepassing van amorfe refractaire materialen verbetert niet alleen de thermische efficiëntie van de apparatuur, maar vermindert ook het energieverbruik en de uitstoot van broeikasgassen, wat zeer consistent is met de huidige wereldwijde trend van milieubescherming en duurzame ontwikkeling.

Lees meer -

Hoe de stabiliteit van isolerende vuurvaste stenen te verbeteren

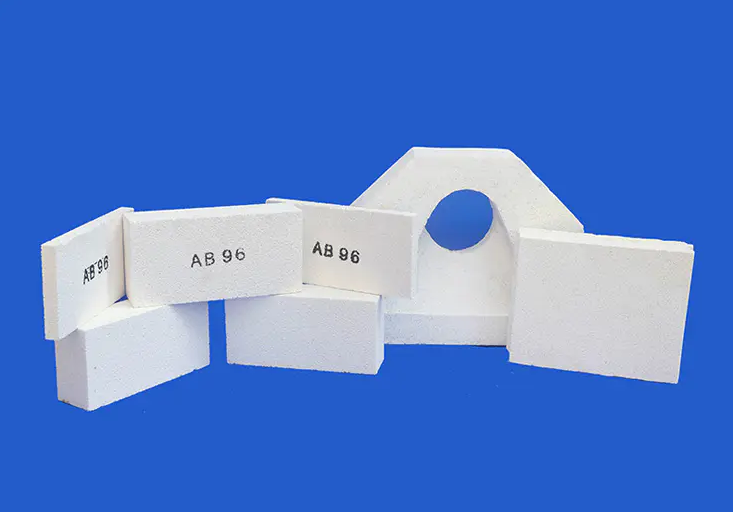

In het productieproces van isolerende vuurvaste stenen , de selectie van grondstoffen is cruciaal en heeft direct invloed op de prestaties en stabiliteit van het eindproduct. Dongtai Hongda is zich hiervan goed bewust, dus het heeft strikte controlemaatregelen genomen in het inkoopproces van grondstoffen. Het bedrijf streeft naar het selecteren van grondstoffen van hoge kwaliteit die strikt zijn gescreend en getest om ervoor te zorgen dat elke partij grondstoffen aan de hoge normen van de industrie kan voldoen. Daartoe heeft Dongtai Hongda een professioneel inkoopteam voor grondstoffen gevormd om diep in de markt te gaan en de trends in de industrie in realtime te begrijpen om ervoor te zorgen dat de gekochte grondstoffen niet alleen voldoen aan de nationale normen, maar ook voldoen aan de strikte vereisten van het bedrijf voor high kwaliteit en hoge stabiliteit. Bovendien voert Dongtai Hongda regelmatig uitgebreide evaluaties en audits van leveranciers van grondstoffen uit om de betrouwbaarheid en stabiliteit van grondstofbronnen te waarborgen, waardoor een solide basis wordt gelegd voor de hoge prestaties van de producten. Wat de productietechnologie betreft, demonstreert Dongtai Hongda ook zijn professionaliteit en vooruitziende blik. Het productieproces is een van de belangrijkste factoren die de stabiliteit van isolerende vuurvaste stenen beïnvloeden. Het bedrijf heeft een reeks geavanceerde procestechnologieën en apparatuur aangenomen om de hoge stabiliteit en uitstekende prestaties van de producten tijdens het productieproces te waarborgen. Dongtai Hongda heeft bijvoorbeeld een geautomatiseerde batch- en vormproductielijn geïntroduceerd, die de dichtheid en uniformiteit van het product aanzienlijk verbetert door het aandeel grondstoffen en vormdruk nauwkeurig te regelen, waardoor de thermische schokweerstand en mechanische sterkte wordt verbeterd. Bovendien, uitgerust met geavanceerde schietapparatuur zoals 1500 ℃ hoge temperatuur tunneloven en 1700 ℃ shuttle oven, kan Dongtai Hongda de temperatuurcurve en de atmosfeer tijdens het schietproces effectief regelen, terwijl het voldoet aan de brandweervereisten met hoge temperatuur, waardoor de stabiliteit verder wordt verbeterd, en prestaties van het product. Innovatie in productontwerp is ook een van de belangrijkste factoren voor het succes van Dongtai Hongda op het gebied van isolerende vuurvaste stenen. Het bedrijf heeft een professioneel R & D -team dat veel aandacht besteedt aan marktdynamiek en trends in de industrie, en blijft innoveren productontwerp om te voldoen aan de applicatiebehoeften van verschillende industrieën en verschillende werkomstandigheden. Voor de corrosieomgeving van hoge temperatuur van specifieke industrieën heeft Dongtai Hongda bijvoorbeeld isolerende refractaire stenen ontwikkeld met uitstekende corrosieweerstand; En voor toepassingen die grotere mechanische stress moeten weerstaan, heeft het bedrijf producten met een hoge sterkte en hoogwaardigheidsproducten ontworpen. Deze innovatieve ontwerpen verbeteren niet alleen de stabiliteit van het product, maar verbreden ook effectief het applicatiebereik van het product en voldoen aan de diverse behoeften van de markt.

Lees meer -

Wat zijn de effecten van grondstoffen op de stabiliteit van isolerende vuurvaste stenen

De uitvoering van isolerende vuurvaste stenen wordt direct beïnvloed door het type grondstoffen, vooral in termen van chemische samenstelling en fysische eigenschappen. Dongtai Hongda Heat Resistant Materials Co., Ltd. gebruikt voornamelijk refractaire klei als kernrondstof in het productieproces. Dit komt omdat refractaire klei niet alleen uitstekende refractaire eigenschappen heeft, maar ook goede plasticiteit vertoont, waardoor het een ideale keuze is voor het produceren van isolerende vuurvaste stenen. Om te voldoen aan de specifieke behoeften van klanten en de prestatievereisten van producten, zal het bedrijf ook lichte materialen toevoegen, zoals zwevende kralen, refractaire klei -klinker, vliegas, enz. Volgens de werkelijke omstandigheden. De toevoeging van deze lichtgewicht materialen vermindert niet alleen effectief de volumedichtheid van het product, maar verbetert ook de thermische isolatieprestaties aanzienlijk, optimaliseert de microstructuur van de isolerende vuurvaste stenen en verbetert de thermische schokweerstand en slijtvastheid. Bij de productie van isolerende vuurvaste stenen is de samenstelling van grondstoffen cruciaal voor hun stabiliteit en betrouwbaarheid. Dongtai Hongda Refractory Material Co., Ltd. regelt strikt de chemische samenstelling, met name het gehalte aan aluminiumoxide (AL2O3), bij de selectie van grondstoffen. Alumina is een van de belangrijkste componenten van refractaire materialen en de inhoud ervan beïnvloedt direct de refractoriness en corrosieweerstand van isolerende vuurvaste stenen. Om ervoor te zorgen dat het Al2O3 -gehalte van elke partij grondstoffen binnen het gespecificeerde bereik ligt, gebruikt het bedrijf een precieze analyse van de chemische samenstelling om de stabiliteit en consistentie van het product te waarborgen, waardoor de betrouwbaarheid van het eindproduct wordt verbeterd. De verwerkingstechnologie van grondstoffen heeft ook een grote invloed op de prestaties van isolerende vuurvaste stenen. In het productieproces van Dongtai Hongda Refractory Materials Co., Ltd. doorlopen de grondstoffen verschillende belangrijke links zoals batching, mengen, vormen, drogen en vuren. Onder hen zijn de vorm- en schietfasen cruciaal voor de uiteindelijke prestaties van het product. Tijdens het vormproces moeten de grondstoffen gelijkmatig worden ingedrukt om ervoor te zorgen dat de dichtheid en sterkte van het product aan de normen voldoen; En tijdens het schietfase moeten de grondstoffen sinteren op hoge temperatuur ondergaan om een dichte microstructuur te vormen. Dongtai Hongda Refractory Materials Co., Ltd. maakt gebruik van geavanceerde vorm- en schiettechnologieën om ervoor te zorgen dat de grondstoffen volledig worden verwerkt tijdens het verwerkingsproces, dat niet alleen de stabiliteit van isolerende refractaire bakstenen verbetert, maar ook hun servicevenstaat verlengt.

Lees meer -

Welke factoren beïnvloeden de hoge temperatuurbestendigheid van monolithische vuurvaste materialen?

Vuurvaste materialen worden veel gebruikt in omgevingen met hoge temperaturen, vooral in industrieën zoals de metallurgie, de chemische industrie en de energiesector. De hoge temperatuurbestendigheid heeft rechtstreeks invloed op de veiligheid en de economie van apparatuur. Bij het onderzoek, de ontwikkeling en de productie van vuurvaste materialen richt Dongtai Hongda zich op de uitgebreide optimalisatie van factoren zoals materiaalsamenstelling, bereidingsproces en gebruiksomgeving om de uitstekende prestaties van producten onder hoge temperaturen te garanderen. Optimalisatie van materiaalsamenstelling De keuze van vuurvaste aggregaten is een van de belangrijkste factoren die de hoge temperatuurbestendigheid van vuurvaste materialen beïnvloeden. Dongtai Hongda maakt gebruik van hoogwaardige vuurvaste aggregaten, waaronder een hoog aluminiumoxide-, silica- en magnesiumgehalte. Deze aggregaten hebben niet alleen hoge smeltpunten, maar hebben ook lage thermische uitzettingscoëfficiënten en uitstekende thermische schokbestendigheid, wat de stabiliteit en duurzaamheid van vuurvaste materialen in omgevingen met hoge temperaturen effectief kan verbeteren. Bindmiddelen spelen een cruciale rol in vuurvaste materialen. Ze combineren aggregaten en poeders nauw om de structurele stabiliteit van materialen bij hoge temperaturen te garanderen. Dongtai Hongda gebruikt hoogwaardige bindmiddelen zoals silicaatcement, aluminaatcement en fosfaten om de mechanische sterkte en hoge temperatuurstabiliteit van vuurvaste materialen te verbeteren. Bovendien heeft het gebruik van hulpstoffen, zoals weekmakers, versnellers en waterverminderaars, ook een aanzienlijke impact op de constructieprestaties en hoge temperatuurbestendigheid van vuurvaste materialen. Door het type en de hoeveelheid hulpstoffen nauwkeurig aan te passen, kan Dongtai Hongda de uitgebreide prestaties van vuurvaste materialen optimaliseren en ervoor zorgen dat ze stabiele fysische en chemische eigenschappen behouden in omgevingen met hoge temperaturen. Verbetering van het voorbereidingsproces Het bereidingsproces van vuurvaste materialen heeft ook een belangrijke invloed op hun hoge temperatuurbestendigheid. De nauwkeurigheid van het batchen en mengen is de basis voor het garanderen van de stabiliteit van de materiaalprestaties. Dongtai Hongda maakt gebruik van geavanceerde automatische batch- en mengapparatuur om de nauwkeurige meting en uniforme menging van elke grondstof te garanderen, waardoor de algehele prestaties van vuurvaste materialen worden verbeterd. Tijdens het vorm- en uithardingsproces optimaliseert Dongtai Hongda het vormproces en de uithardingsomstandigheden, en maakt gebruik van geavanceerde technologieën zoals vibratiegieten en drukgieten om ervoor te zorgen dat het materiaal een dichte structuur vormt. Tijdens het uithardingsproces worden door volledige reactie stabiele chemische bindingen gevormd, wat de hoge temperatuurbestendigheid van vuurvaste materialen verder verbetert. Het bakproces is een belangrijke schakel bij de bereiding van vuurvaste materialen. Dongtai Hongda maakt gebruik van geavanceerde bakapparatuur zoals tunnelovens en shuttle-ovens op hoge temperatuur om ervoor te zorgen dat de materialen volledig reageren bij hoge temperaturen en een stabiele kristallijne structuur vormen. Tegelijkertijd helpt een redelijk koelsysteem scheuren en afbladderen tijdens het koelproces te voorkomen, waardoor de hoge temperatuurbestendigheid van vuurvaste materialen wordt verbeterd. Aanpassingsvermogen aan de gebruiksomgeving De gebruiksomgeving van vuurvaste materialen heeft ook een aanzienlijke invloed op hun weerstand tegen hoge temperaturen. Binnen apparatuur voor hoge temperaturen is er vaak een grote temperatuurgradiënt, wat hogere eisen stelt aan de thermische schokbestendigheid van vuurvaste materialen. Dongtai Hongda heeft de thermische schokbestendigheid van vuurvaste materialen aanzienlijk verbeterd door de materiaalformule en het bereidingsproces te optimaliseren, waardoor het effectief kan omgaan met temperatuurveranderingen in apparatuur met hoge temperaturen. Tegelijkertijd vormen corrosieve gassen en smeltingen in de apparatuur een uitdaging voor de chemische stabiliteit van vuurvaste materialen. Daartoe geeft Dongtai Hongda bij de keuze van materialen voorrang aan vuurvaste aggregaten en bindmiddelen met een hoge corrosieweerstand, en verbetert het de chemische stabiliteit van vuurvaste materialen verder door anticorrosiemiddelen en andere maatregelen toe te voegen, waardoor hun levensduur wordt verlengd.

Lees meer -

Hoe de sterkte van isolerende vuurvaste stenen te verbeteren

In de hedendaagse industriële toepassingen zijn de kracht en prestaties van isolerende vuurvaste stenen heeft een directe invloed op de veiligheid en productie-efficiëntie van apparatuur. Dongtai Hongda Company blijft op dit gebied onderzoek doen en innoveren en streeft ernaar de algehele prestaties van isolerende vuurvaste stenen te verbeteren door de selectie van grondstoffen te optimaliseren, productieprocessen te verbeteren en versterkingsmiddelen en bindmiddelen toe te voegen. Optimaliseren van de selectie en dosering van grondstoffen De verbetering van de sterkte van isolerende vuurvaste stenen is onlosmakelijk verbonden met de zorgvuldige selectie en wetenschappelijke verhouding van grondstoffen. Dongtai Hongda Company selecteert hoogzuivere vuurvaste grondstoffen, waaronder hoogwaardige kiezelhoudende en aluminiumoxidekleien. Deze grondstoffen hebben niet alleen uitstekende hechteigenschappen, maar hebben ook een hoge vuurvastheid. Tijdens het screeningproces van de grondstoffen controleert het bedrijf strikt het gehalte aan onzuiverheden om een uniforme deeltjesverdeling te garanderen, waardoor de algehele sterkte van het product wordt verbeterd. Daarnaast onderzoekt Dongtai Hongda ook actief de toepassing van nieuwe grondstoffen, zoals het toevoegen van harde deeltjes zoals kwartszand en korund in passende hoeveelheden. Deze harde deeltjes kunnen tijdens het bakproces een stabiele skeletstructuur vormen, waardoor de sterkte en duurzaamheid van het product verder worden vergroot. Verbetering van productieprocessen en vormtechnologieën De innovatie van productieprocessen en vormtechnologieën is een belangrijk onderdeel van het verbeteren van de sterkte van isolerende vuurvaste stenen. Dongtai Hongda Company introduceerde geavanceerde geautomatiseerde productielijnen voor batching en gieten om ervoor te zorgen dat elke batch producten een nauwkeurige batching en een stabiele vorm heeft. Tijdens het gietproces maakt het bedrijf gebruik van hogedrukgiettechnologie om de gietdruk te verhogen, zodat de grondstofdeeltjes nauwer met elkaar verbonden worden, waardoor de dichtheid en sterkte van het product aanzienlijk wordt verbeterd. Tegelijkertijd heeft Dongtai Hongda ook geavanceerde stooktechnologieën geïntroduceerd, zoals hogetemperatuurtunnelovens en shuttle-ovens. Door de baktemperatuur en isolatietijd nauwkeurig te regelen, wordt er een stabielere kristallijne structuur in het product gevormd, waardoor de sterkte en brandwerendheid verder worden verbeterd. Het toevoegen van versterkingsmiddelen en bindmiddelen Om de sterkte van isolerende vuurvaste stenen verder te verbeteren, heeft Dongtai Hongda Company de strategie aangenomen om versterkingsmiddelen en bindmiddelen in het productieproces te gebruiken. Versterkingsmiddelen zoals aluminiumoxidepoeder en silicadamp kunnen de bakeigenschappen en hechtsterkte van grondstoffen aanzienlijk verbeteren. Anorganische gelerende materialen zoals bindmiddelen zoals cement en waterglas vormen tijdens het bakproces chemische bindingen, waardoor de grondstofdeeltjes stevig aan elkaar worden gebonden, waardoor de algehele sterkte van het product wordt verbeterd. Benadrukt moet worden dat de hoeveelheid toegevoegde versterkingsmiddelen en bindmiddelen strikt gecontroleerd moet worden. Overmatige hoeveelheden kunnen leiden tot een afname van de productprestaties of andere nadelige effecten veroorzaken.

Lees meer -

Hoe de thermische isolatieprestaties van isolerende vuurvaste stenen te verbeteren

Op het hedendaagse industriële gebied zijn de thermische isolatieprestaties van isolerende vuurvaste stenen is van cruciaal belang om de energie-efficiëntie te verbeteren en de productiekosten te verlagen. Dongtai Hongda streeft ernaar klanten hoogwaardige isolerende vuurvaste baksteenproducten te bieden door te vertrouwen op de voortdurende innovatie op het gebied van grondstoffenselectie, productieproces en vormtechnologie. Optimaliseer de selectie en verhouding van grondstoffen De selectie en het aandeel van de grondstoffen zijn sleutelfactoren bij het verbeteren van de thermische isolatieprestaties van isolerende vuurvaste stenen. Dongtai Hongda houdt zich aan hoge normen en maakt gebruik van zeer zuivere vuurvaste grondstoffen, waaronder hoogwaardige silica en hoge aluminiumoxideklei. Deze grondstoffen hebben niet alleen uitstekende hechteigenschappen, plasticiteit en bakkrimp, maar hebben ook voldoende vuurvastheid. Na een strikte screening van grondstoffen en een wetenschappelijk verhoudingsontwerp zijn de producten van het bedrijf aanzienlijk verbeterd wat betreft thermische isolatieprestaties en algehele sterkte. Daarnaast onderzoekt Dongtai Hongda Company actief de toepassing van nieuwe grondstoffen, zoals geëxpandeerd perliet en ijzeroxidepoeder. De introductie van deze nieuwe materialen verbetert niet alleen het thermische isolatie-effect van het product, maar verbetert ook de weerstand tegen hoge temperaturen, waardoor klanten concurrerender productkeuzes krijgen. Innovatief productieproces en vormtechnologie In het productieproces van isolerende vuurvaste stenen is innovatie in proces- en vormtechnologie ook cruciaal voor het verbeteren van de productprestaties. Dongtai Hongda Company heeft geavanceerde automatische productielijnen voor batching en gieten geïntroduceerd, die de uniformiteit en dichtheid van de interne structuur van het product garanderen door middel van nauwkeurige batching en fijne vormtechnologie. Daarnaast past het bedrijf ook geavanceerde baktechnologieën toe, zoals hogetemperatuurtunnelovens en shuttle-ovens om de vorming van een stabielere isolatielaag in het product te garanderen door de baktemperatuur en isolatietijd nauwkeurig te regelen. De toepassing van deze technologie verbetert niet alleen de thermische isolatieprestaties van het product, maar biedt ook een garantie voor de stabiliteit van het product op lange termijn. Toepassing van weekmakers en brandbare additieven Om de thermische isolatieprestaties van isolerende vuurvaste stenen verder te verbeteren, implementeerde Dongtai Hongda Company de strategie van het toevoegen van weekmakers en brandbare additieven. Weekmakers, zoals anorganische of organische stoffen zoals bentoniet, verbeteren de plasticiteit en vormeigenschappen van grondstoffen aanzienlijk, waardoor het product dichter wordt tijdens het bakproces en de warmteoverdracht effectief wordt verminderd. Tegelijkertijd kan het toevoegen van brandbare materialen tijdens het bakproces meer poriestructuren vormen. Deze poriën blokkeren effectief het warmteoverdrachtspad en versterken het isolatie-effect verder. Het is echter vermeldenswaard dat de deeltjesgrootte en vorm van de brandbare additieven een belangrijke invloed hebben op de uiteindelijke thermische isolatieprestaties, dus strikte controle is vereist tijdens de selectie en dosering.

Lees meer -

Hoe de hoge thermische weerstandsprestaties van isolerende vuurvaste stenen kunnen worden verbeterd

In omgevingen met hoge temperaturen zijn de prestaties van isolerende vuurvaste stenen houdt rechtstreeks verband met de veiligheid en efficiëntie van industriële apparatuur. Dongtai Hongda weet dit heel goed en streeft er daarom naar om isolerende vuurvaste stenen met een hoge thermische weerstand en hoge stabiliteit te leveren om aan de behoeften van verschillende industrieën te voldoen. Strenge controle op hoogwaardige grondstoffen De selectie van grondstoffen is een sleutelfactor bij het bepalen van de prestaties van isolerende vuurvaste stenen. Dongtai Hongda maakt gebruik van hoogwaardige grondstoffen zoals zeer zuiver aluminiumoxide (Al₂O₃) en silicaat (SiO₂). Deze materialen hebben niet alleen een uitstekende thermische stabiliteit en een lage thermische geleidbaarheid, maar hebben ook een goede chemische stabiliteit, wat de basis vormt voor een hoge thermische weerstand. . Door middel van wetenschappelijke doseer- en mengprocessen wordt ervoor gezorgd dat de chemische reactie tussen de grondstoffen volledig wordt uitgevoerd, waardoor een dichte en stabiele microstructuur ontstaat, waardoor de algehele thermische weerstandsprestaties van het materiaal aanzienlijk worden verbeterd. Geavanceerd structureel ontwerp Het thermische isolatie-effect van isolerende vuurvaste stenen hangt nauw samen met het structurele ontwerp ervan. Dongtai Hongda maakt gebruik van een meerlaags composietstructuurontwerp, waarbij verschillende materialen en diktes worden gecombineerd om een thermische gradiëntweerstand te vormen, die de snelheid van de warmteoverdracht effectief vertraagt. Tegelijkertijd wordt met behulp van geavanceerde schuimtechnologie en poriëncontroletechnologie binnenin een gelijkmatig verdeelde poriënstructuur gevormd, waardoor de thermische isolatieprestaties verder worden verbeterd. Dit innovatieve structurele ontwerp verbetert niet alleen het thermische isolatie-effect van de isolerende vuurvaste stenen, maar verbetert ook de thermische schokbestendigheid, waardoor het een hogere stabiliteit en betrouwbaarheid behoudt in omgevingen met hoge temperaturen. Innovatief productieproces Om de uitstekende kwaliteit van isolerende vuurvaste stenen te garanderen, heeft Dongtai Hongda geautomatiseerde en intelligente productieapparatuur in het productieproces geïntroduceerd, waaronder automatische batchsystemen, uiterst nauwkeurige vormapparatuur en tunnelovens op hoge temperatuur. Deze geavanceerde apparatuur zorgt voor een nauwkeurige productie en stabiele kwaliteit van producten. Daarnaast maakt Dongtai Hongda ook gebruik van geavanceerde warmtebehandelingstechnologie om de kristalstructuur in de isolerende vuurvaste stenen te optimaliseren door de baktemperatuur en houdtijd nauwkeurig te regelen, waardoor de thermische weerstand en mechanische sterkte van het materiaal aanzienlijk worden verbeterd. Strikt kwaliteitsmanagementsysteem Dongtai Hongda streeft naar het handhaven van hoge normen voor kwaliteitsmanagement in elke productieschakel. Van de inkoop van grondstoffen tot de levering van eindproducten, elke stap heeft strenge kwaliteitstests en -monitoring ondergaan om ervoor te zorgen dat elke isolerende vuurvaste steen aan uitstekende kwaliteitsnormen voldoet. Ons kwaliteitsmanagementsysteem verbetert niet alleen de productie-efficiëntie, maar biedt klanten ook betrouwbare productgaranties.

Lees meer -

Invloed van materiaalontwerp op thermische schokbestendigheid van monolithische vuurvaste materialen

Bij industriële toepassingen bij hoge temperaturen monolithische vuurvaste materialen spelen een cruciale rol. Dit type materiaal moet niet alleen bestand zijn tegen extreem hoge temperaturen, maar moet ook de structurele integriteit en prestatiestabiliteit behouden tijdens drastische temperatuurveranderingen, vooral in termen van thermische schokbestendigheid. Materiaalontwerp is een belangrijke schakel bij het verbeteren van de thermische schokbestendigheid van ongevormde vuurvaste materialen. De impact ervan is verstrekkend en complex en omvat vele aspecten. Allereerst vormt de selectie van ingrediënten de basis van het materiaalontwerp en heeft deze rechtstreeks invloed op de thermische schokbestendigheid van monomorfe vuurvaste materialen. Aluminiumoxide (Al2O3) is een van de belangrijkste componenten van amorfe vuurvaste materialen geworden vanwege het hoge smeltpunt, de hoge hardheid en de uitstekende chemische stabiliteit. Onderzoek toont aan dat het aanpassen van het gehalte en de kristalvorm van Al2O3 de thermische uitzettingscoëfficiënt, de thermische geleidbaarheid en de elastische modulus van het materiaal aanzienlijk kan beïnvloeden, waardoor de thermische schokbestendigheid ervan rechtstreeks wordt beïnvloed. Bovendien moet de selectie van grondstoffen zoals silicium en magnesiumoxide uitgebreid worden overwogen op basis van specifieke toepassingsscenario's om het beste thermische schokbestendigheidseffect te bereiken. De controle van de microstructuur is een van de belangrijkste factoren die de materiaaleigenschappen bepalen. Voor ongevormde vuurvaste materialen hebben microstructurele kenmerken zoals korrelgrootte, porositeit en porieverdeling een belangrijke invloed op hun thermische schokbestendigheid. Door het sinterproces te optimaliseren, zoals het aanpassen van de sintertemperatuur, de houdtijd en de atmosfeeromstandigheden, kan de groei van korrels effectief worden gecontroleerd, waardoor een uniforme en fijne korrelstructuur ontstaat, waardoor interne defecten worden verminderd, waardoor de taaiheid en scheurweerstand van het materiaal worden verbeterd. . Tegelijkertijd kan een geschikte hoeveelheid porositeit de thermische spanning verlichten, omdat de poriën kunnen dienen als kanalen voor het loslaten van spanning en de concentratie van thermische spanning veroorzaakt door temperatuurveranderingen kunnen verminderen. De introductie van additieven kan ook de thermische schokbestendigheid van monolithische vuurvaste materialen aanzienlijk verbeteren. Nanodeeltjes kunnen bijvoorbeeld, vanwege hun hoge specifieke oppervlak en activiteit, grensvlakstructuren op nanoschaal in materialen vormen, waardoor de algehele sterkte van het materiaal wordt vergroot. Keramische vezels kunnen de taaiheid van het materiaal verbeteren en de schade aan het materiaal als gevolg van thermische spanning verminderen. Bovendien kunnen sommige speciale additieven, zoals zirkoniumoxide (ZrO2), vanwege hun faseveranderingsversterkende effect, faseverandering ondergaan bij hoge temperaturen en thermische spanningen absorberen, waardoor de thermische schokbestendigheid van het materiaal verder wordt verbeterd. Het ontwerp van composietmaterialen is een andere effectieve manier om de thermische schokbestendigheid van ongevormde vuurvaste materialen te verbeteren. Door de materialen van de matrix en de versterking zorgvuldig te selecteren om een goede afstemming van de thermische uitzettingscoëfficiënten te bereiken, kan de thermische spanning op het grensvlak effectief worden verminderd en de thermische schokbestendigheid van het composietmateriaal worden verbeterd. Het combineren van aluminiumoxide met zirkoniumoxide kan bijvoorbeeld een composietmateriaal vormen met uitstekende thermische schokbestendigheid. Tegelijkertijd kan het gebruik van vezelversterkingstechnologie, zoals het toevoegen van staalvezels of vuurvaste vezels aan vuurvaste gietstukken, de taaiheid en scheurweerstand van het materiaal aanzienlijk verbeteren, en de weerstand tegen thermische schokken verder verbeteren.

Lees meer -

Wat zijn de stappen bij het gieten van monolithische vuurvaste materialen?

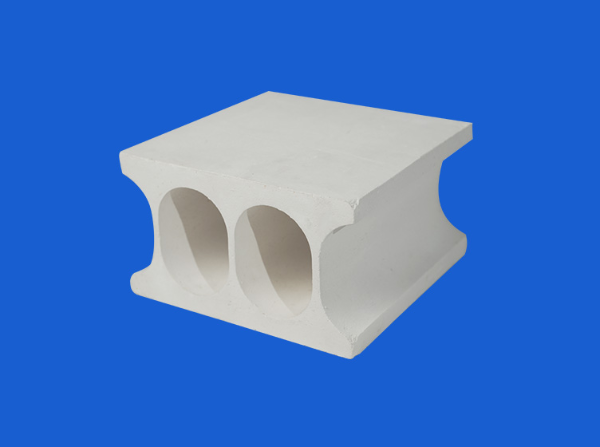

In de vuurvaste industrie is monolithische vuurvaste materialen hebben brede aandacht getrokken vanwege hun uitstekende brandwerendheid, corrosieweerstand en flexibiliteit. Gieten, als een belangrijk vormproces voor monolithische vuurvaste materialen, wordt veel gebruikt in verschillende industriële apparatuur voor hoge temperaturen en is een belangrijke manier geworden om hoogwaardige vuurvaste materialen te verkrijgen. Voorbereiding van grondstoffen De eerste stap bij het gieten is de bereiding van grondstoffen, waarbij een redelijke verhouding van vuurvaste aggregaten, bindmiddelen en water betrokken is. Vuurvaste aggregaten zijn korrelige stoffen die het hoofdbestanddeel van vuurvaste materialen vormen, en veel voorkomende materialen zijn onder meer aluminiumoxide, magnesiumoxide en silica. Bindmiddelen zijn belangrijke materialen die vuurvaste aggregaatdeeltjes aan elkaar binden, meestal inclusief waterglas, fosfaten en aluminaten. De toevoeging van water is bedoeld om de vloeibaarheid en viscositeit van de slurry aan te passen om een soepel verloop van het gietproces te garanderen. In de voorbereidingsfase van de grondstoffen is het van cruciaal belang om de verhoudingen en de deeltjesgrootteverdeling van elke component strikt te controleren om de prestaties en kwaliteit van het eindproduct te garanderen. Daarnaast zijn ook het drogen en voorbehandelen van grondstoffen belangrijke schakels die niet genegeerd kunnen worden om luchtbellen en scheuren tijdens het gietproces te voorkomen en de integriteit en duurzaamheid van het product te garanderen. Voorbereiding van mest Voeg na het mengen van de bereide grondstoffen in een specifieke verhouding een geschikte hoeveelheid water toe om te roeren, zodat een vloeibare slurry ontstaat. Tijdens het slurrybereidingsproces is de controle van de roersnelheid en -tijd cruciaal om ervoor te zorgen dat de componenten gelijkmatig gemengd worden. Bovendien moeten de viscositeit en vloeibaarheid van de slurry worden aangepast aan het specifieke toepassingsscenario om aan verschillende constructievereisten te voldoen. Bij het bereidingsproces van de slurry is het net zo belangrijk om bellen in de slurry te verwijderen. De aanwezigheid van luchtbellen heeft niet alleen invloed op de dichtheid en sterkte van het eindproduct, maar kan tijdens gebruik zelfs scheuren veroorzaken en eraf vallen. Daarom kunnen effectieve methoden zoals vacuümontgassing of ultrasone ontgassing de kwaliteit van de slurry aanzienlijk verbeteren. Vormvoorbereiding en gieten De mal speelt een cruciale rol in het gietproces. Afhankelijk van de vorm en grootte van het gewenste product, selecteert u een geschikte mal voor de bereiding. Het materiaal en de precisie van de mal hebben rechtstreeks invloed op de kwaliteit en prestaties van het eindproduct. Nadat de vorm is voorbereid, giet u de voorbereide slurry voorzichtig in de vorm. Tijdens het gietproces moeten de stroomsnelheid en de stroomsnelheid van de slurry worden gecontroleerd om bellen en scheuren te voorkomen. Zorg tegelijkertijd voor de afdichting van de mal om te voorkomen dat de slurry lekt tijdens het gietproces. Trillingen en uitharding Om de dichtheid en sterkte van het product verder te verbeteren, moet de mal na het gieten worden getrild. Trillingen kunnen ervoor zorgen dat de deeltjes in de slurry dichter bij elkaar komen, waardoor de porositeit wordt verminderd en de dichtheid van het product wordt verbeterd. Nadat de trillingsbehandeling is voltooid, wordt de mal voor uitharding naar de uithardingsruimte verplaatst. Het doel van het uitharden is om het water in de slurry geleidelijk te verdampen en te laten stollen om een vaste vuurvaste laag te vormen. De uithardingstijd en temperatuur moeten dienovereenkomstig worden aangepast aan het specifieke producttype en de prestatie-eisen om de uiteindelijke kwaliteit van het product te garanderen. Ontvormen en daaropvolgende verwerking Na het uitharden de mal openen en het product voorzichtig verwijderen. Tijdens het ontvormen moet u erop letten dat u het product niet beschadigt. Na het ontvormen vereist het product doorgaans verdere nabewerking, inclusief oppervlakteafwerking en kwaliteitscontrole om ervoor te zorgen dat het voldoet aan de verwachte gebruiksnormen en technische vereisten.

Lees meer -

Wat zijn de vormmethoden van monolithische vuurvaste materialen

In de vuurvaste industrie is monolithische vuurvaste materialen zijn het kernmateriaal geworden voor veel industriële toepassingen vanwege hun uitstekende vuurvaste prestaties, flexibele constructiemethoden en brede toepasbaarheid. De vormmethoden van dit type materiaal zijn divers en er wordt een verscheidenheid aan geavanceerde vormtechnologieën gebruikt voor verschillende toepassingsscenario's en prestatie-eisen. Gieten is een van de meest gebruikte vormmethoden voor monolithische vuurvaste materialen. Bij dit proces wordt de voorgemengde vuurvaste slurry in de mal gegoten en na stollen ontvormd om het vuurvaste product met de gewenste vorm te verkrijgen. Deze methode is bijzonder geschikt voor het vervaardigen van vuurvaste producten met complexe vormen en hoge eisen aan de maatnauwkeurigheid. Tijdens het gietproces is de bereiding van de slurry cruciaal. De slurry moet een uitstekende vloeibaarheid en stabiliteit hebben om ervoor te zorgen dat de mal tijdens het gieten gelijkmatig kan worden gevuld. Bovendien moeten de uithardingstijd van de slurry en de omgevingsomstandigheden ervan strikt worden gecontroleerd om ervoor te zorgen dat de prestaties van het eindproduct aan de verwachte normen voldoen. Spuitgieten, als een andere efficiënte vormmethode voor monolithische vuurvaste materialen, is bijzonder geschikt voor het repareren en versterken van bestaande vuurvaste structuren. Bij dit proces wordt gebruik gemaakt van hogedrukspuiten om de vuurvaste slurry gelijkmatig op het te repareren onderdeel te spuiten, waardoor een continue vuurvaste laag wordt gevormd. Spuitvormen heeft aanzienlijke voordelen zoals een hoge constructiesnelheid, hoge flexibiliteit en een sterk aanpassingsvermogen. Het kan nauwkeurig spuiten in complexe vormen en moeilijk bereikbare plaatsen om de uniformiteit en continuïteit van de vuurvaste laag te garanderen. Bovendien maakt deze methode het mogelijk de spuitdikte en het type vuurvast materiaal aan te passen aan de werkelijke behoeften om aan verschillende prestatie-eisen te voldoen. Trillingsvormen is een vormmethode waarbij gebruik wordt gemaakt van mechanische trillingen om vuurvaste deeltjes nauw te rangschikken en te combineren. Onder invloed van trillingen worden de vuurvaste deeltjes onderworpen aan een uniforme impactkracht, waardoor een dichte stapeling en uniforme verdeling worden bereikt. Deze methode is bijzonder geschikt voor het vervaardigen van vuurvaste producten met eenvoudige vormen en grote afmetingen. Trillingsvormen heeft de voordelen van een hoge productie-efficiëntie, hoge productdichtheid en goede maatvastheid. Door de trillingsfrequentie en -amplitude aan te passen, kunnen de dichtheid en de interne structuur van vuurvaste producten nauwkeurig worden geregeld om aan verschillende prestatie-eisen te voldoen. Persvormen is een proces waarbij vuurvaste deeltjes door mechanische druk in vorm worden geperst. Het is geschikt voor de vervaardiging van vuurvaste producten met regelmatige vormen en hoge eisen aan de maatnauwkeurigheid. Tijdens het persproces worden de vuurvaste deeltjes onderworpen aan een uniforme druk, waardoor een nauwe opstelling en combinatie wordt bereikt. De voordelen van deze methode zijn regelmatige productvormen, hoge maatnauwkeurigheid en uniforme dichtheid. Persgieten stelt echter hoge eisen aan mallen en is niet geschikt voor de vervaardiging van vuurvaste producten met complexe vormen of grote afmetingen.

Lees meer -

Wat zijn de voorzorgsmaatregelen voor het transporteren van isolerende vuurvaste stenen?

Isolerende vuurvaste stenen zijn onmisbare sleutelmaterialen op industrieel gebied bij hoge temperaturen. De veiligheid, stabiliteit en efficiëntie van hun transportproces hebben rechtstreeks invloed op het uiteindelijke toepassingseffect. Daarom is het vanuit professioneel perspectief cruciaal om de integriteit en veiligheid van isolerende vuurvaste stenen tijdens transport te garanderen. Verpakkingsvereisten Voordat isolerende vuurvaste stenen worden vervoerd, moeten ze zorgvuldig worden verpakt om schade veroorzaakt door botsingen, extrusie of wrijving tijdens het transport te voorkomen. De verpakkingsmaterialen moeten houten pallets, houten kisten of dozen zijn met een hoge sterkte en goede taaiheid. Deze materialen zijn effectief bestand tegen externe krachten tijdens transport. Voor zwaardere vuurvaste stenen wordt aanbevolen om pallettransport te gebruiken om het gewicht en het volume van een enkel pakket te verminderen, wat handig is bij het hanteren en laden en lossen. Tijdens het verpakkingsproces moet ervoor worden gezorgd dat er voldoende opvulling is tussen de vuurvaste stenen en de verpakkingsmaterialen, zoals schuim of bubbelfolie, om de impact van trillingen en de impact op het product tijdens transport te verminderen. Selectie van transporttools Het kiezen van het juiste transportmiddel is cruciaal voor het veilig transporteren van isolerende vuurvaste stenen. Veelgebruikte transportmiddelen zijn onder meer vrachtwagens en containers. Vrachtwagens moeten goede schokabsorptiesystemen en regenbeschermingssystemen hebben om ervoor te zorgen dat vuurvaste stenen tijdens het transport niet vochtig en beschadigd raken. Containers bieden meer veiligheid en stabiliteit en zijn geschikt voor transport over lange afstanden of grensoverschrijdend. Bij het kiezen van een transportmiddel is het ook noodzakelijk om uitgebreid rekening te houden met factoren zoals transportafstand, wegomstandigheden en weersomstandigheden om de veiligheid en efficiëntie van het transportproces te garanderen. Laad- en losmethoden Bij het laden en lossen van isolerende vuurvaste stenen moet u er voorzichtig mee omgaan, en rollen en gooien is ten strengste verboden. Er moet speciale hijsapparatuur zoals kranen of vorkheftrucks worden gebruikt om een soepel laadproces te garanderen en het verschuiven of kantelen van vuurvaste stenen te voorkomen. Tijdens het laden en lossen is het noodzakelijk om de ijzeren platen of touwen rond de vuurvaste stenen zorgvuldig af te snijden en te voorkomen dat u harde voorwerpen zoals stalen beitels gebruikt om te voorkomen dat de vuurvaste stenen bekneld raken en beschadigd raken. Tegelijkertijd moet het laad- en lospersoneel een professionele opleiding krijgen en een diepgaand inzicht hebben in de kenmerken en laad- en losvereisten van isolerende vuurvaste stenen om een gestandaardiseerde en veilige werking te garanderen. Toezicht en beheer tijdens transport Tijdens het transport moeten isolerende vuurvaste stenen gedurende het hele proces worden gecontroleerd en beheerd. Ten eerste moet er een gedetailleerd transportregistratiesysteem worden opgezet om de transporttijd, route, voertuiginformatie en chauffeursinformatie vast te leggen, zodat deze snel kunnen worden gevolgd en gelokaliseerd wanneer zich problemen voordoen. Ten tweede moeten transportvoertuigen regelmatig worden geïnspecteerd en onderhouden om er zeker van te zijn dat ze in goede staat verkeren. Bovendien is het noodzakelijk om goed op de weersveranderingen te letten. Als er sprake is van zware weersomstandigheden, moet het transportplan tijdig worden aangepast om een veilig transport van vuurvaste stenen te garanderen. Noodmaatregelen Tijdens het transportproces kunnen zich verschillende noodsituaties voordoen, zoals verkeersongelukken of plotselinge weersveranderingen. Daarom moeten er alomvattende noodmaatregelen worden geformuleerd om mogelijke noodsituaties het hoofd te bieden. Noodmaatregelen moeten onder meer procedures voor het melden van ongevallen, contactinformatie voor reddingsacties en noodplannen omvatten. Nadat het ongeval heeft plaatsgevonden, moet het noodplan snel in werking worden gesteld en moeten de noodzakelijke reddingsmaatregelen worden genomen om de verliezen en de gevolgen te beperken.

Lees meer -

Wat zijn de vereisten van vuurvaste stenen met thermische isolatie voor een opslagomgeving

Isolerende vuurvaste stenen spelen een cruciale rol op industrieel gebied bij hoge temperaturen, en het wetenschappelijke beheer van hun opslagomgeving heeft rechtstreeks invloed op de prestaties en levensduur van de producten. Om de beste staat van isolerende vuurvaste stenen te garanderen, moet op de volgende belangrijke aspecten worden gelet. Noodzaak van een droge omgeving De bewaaromgeving van isolerende vuurvaste stenen moet droog gehouden worden. Een te hoge luchtvochtigheid zorgt ervoor dat vuurvaste stenen water absorberen, wat hun vuurvaste eigenschappen schaadt en spanning in het materiaal kan veroorzaken, waardoor het risico op barsten toeneemt. Daarom moeten magazijnen worden uitgerust met efficiënte ontvochtigingsapparatuur, zoals industriële luchtontvochtigers of ventilatiesystemen, om ervoor te zorgen dat de luchtvochtigheid op een geschikt niveau wordt gehouden. Normaal gesproken moet de relatieve vochtigheid van de opslagomgeving onder de 70% worden gehouden om te voorkomen dat de vuurvaste stenen vochtig worden en hun stabiliteit op lange termijn te garanderen. De impact van goede ventilatie Goede ventilatieomstandigheden zijn een belangrijke factor bij de opslag van isolerende vuurvaste stenen. Een goede ventilatie kan niet alleen de temperatuur en vochtigheid in het magazijn verlagen, maar ook schimmel en corrosie effectief voorkomen. Het magazijnontwerp moet een redelijk ventilatiesysteem omvatten, waarbij gebruik wordt gemaakt van een combinatie van natuurlijke ventilatie of mechanische ventilatie om de luchtcirculatie te garanderen. Vooral in vochtige seizoenen of gebieden is het bijzonder belangrijk om de ventilatie te verbeteren. Bovendien moeten potentiële bronnen van vervuiling zoals olie en chemicaliën in het magazijn worden vermeden om te voorkomen dat deze stoffen in de binnenkant van de vuurvaste stenen binnendringen en hun prestaties beïnvloeden. Belang van temperatuurbeheersing Temperatuur is een andere sleutelfactor die de prestaties van isolerende vuurvaste stenen beïnvloedt. Extreem hoge of lage temperaturen kunnen een negatief effect hebben op de microstructuur en prestaties van vuurvaste stenen. Daarom moet het magazijn worden uitgerust met temperatuurbewakingsapparatuur en een geschikt temperatuurbereik instellen. Over het algemeen moet de temperatuur van de opslagomgeving binnen het bereik van de normale temperatuur of iets hoger worden gehouden om drastische temperatuurschommelingen te voorkomen. Voor sommige speciale typen isolerende vuurvaste stenen, vooral die met speciale ingrediënten of structuren, kunnen strengere temperatuurcontrolemaatregelen nodig zijn om ervoor te zorgen dat hun prestaties niet worden beïnvloed. Onderhoud van een milieu zonder vervuiling Het is van cruciaal belang om ervoor te zorgen dat de opslagomgeving van isolerende vuurvaste stenen schoon en vrij van vervuiling is. Magazijnen moeten regelmatig worden schoongemaakt en gedesinfecteerd om de groei van micro-organismen zoals bacteriën en schimmels te voorkomen. Tegelijkertijd moeten materialen die niet compatibel zijn met vuurvaste stenen, zoals bijtende stoffen zoals sterke zuren en logen, in het magazijn worden vermeden om te voorkomen dat deze stoffen de vuurvaste stenen beschadigen. Bovendien moet de magazijnvloer vlak en gemakkelijk schoon te houden zijn om de ophoping van stof en vuil te verminderen en de hygiëne van de opslagomgeving te garanderen. Classificatieopslag en etiketteringsbeheer Gezien de grote verscheidenheid en verschillende specificaties van vuurvaste stenen met thermische isolatie, moeten, om de netheid en ordelijkheid van de opslagomgeving te garanderen, verschillende soorten vuurvaste stenen worden geclassificeerd en opgeslagen. Elke vuurvaste steen moet een duidelijk label hebben, inclusief specificaties, modellen, productiedatum en andere informatie, zodat het personeel deze snel kan identificeren en gebruiken. Tegelijkertijd helpt geclassificeerde opslag ook te voorkomen dat verschillende soorten vuurvaste stenen elkaar besmetten of de prestaties beïnvloeden, waardoor het beste effect tijdens gebruik kan worden bereikt.

Lees meer