-

Wat zijn de vormprocessen van isolerende vuurvaste stenen

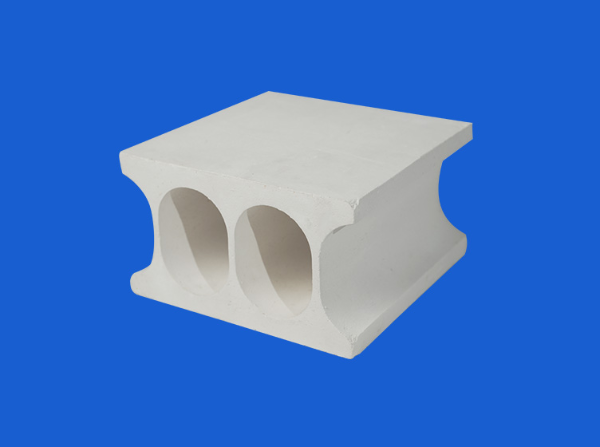

Isolerende vuurvaste stenen spelen een cruciale rol op industrieel gebied bij hoge temperaturen, en hun gietproces is een belangrijke schakel bij het bepalen van de productkwaliteit en -prestaties. De keuze van het vormproces heeft niet alleen invloed op de structurele stabiliteit en thermische isolatieprestaties van het product, maar houdt ook rechtstreeks verband met de productie-efficiëntie en kostenbeheersing. Daarom is het begrijpen van de kenmerken en de toepasselijke reikwijdte van verschillende vormmethoden van groot belang voor het verbeteren van de concurrentiepositie van producten. Slurry-spuitgiettechnologie Slurry-spuitgieten is een efficiënt vormproces geschikt voor dunwandige holle producten. Bij deze methode wordt modder in een gipsmal geïnjecteerd en wordt gebruik gemaakt van de waterabsorptie-eigenschappen van gips om geleidelijk het vocht in de modder te absorberen om een relatief droge modderfilm te vormen. Naarmate de tijd verstrijkt, wordt de modderfilm dikker en bereikt uiteindelijk de vereiste groene lichaamsdikte. Giet op dit moment de overtollige modder in de mal en verwijder, droog en repareer het groene lichaam nadat het een bepaalde sterkte heeft bereikt. Het vochtgehalte van de modder voor het spuitgieten van slurry ligt gewoonlijk tussen 35% en 45%, en wordt veel gebruikt bij de productie van dunwandige holle producten zoals thermokoppelhulzen, hogetemperatuurovenbuizen en smeltkroezen. Dit proces kan de productie-efficiëntie effectief verbeteren en de kosten verlagen, terwijl de productkwaliteit wordt gewaarborgd. Kunststof gieten (extrusiegieten) Kunststofgieten, ook wel extrusiegieten genoemd, wordt voornamelijk gebruikt voor de productie van strip- en buisvormige plano's. Bij dit proces wordt gebruik gemaakt van plastic klei met een watergehalte van 16% tot 25%, en wordt gebruik gemaakt van een continue spiraalextruder of een bladmixer in combinatie met een hydraulische pers om de klei te mengen, extruderen en vormen. Tijdens het extrusiegietproces gaat de klei onder sterke druk door het matrijsgat om een plano met een uniforme dwarsdoorsnede te vormen. Deze vormmethode heeft de voordelen van een hoge productie-efficiëntie, een stabiele planogrootte en een goede oppervlakteafwerking, en is bijzonder geschikt voor het produceren van strip- en buisvormige vuurvaste producten met uniforme doorsneden. Machinecompressiegiettechnologie Bij machinaal compressiegieten, ook bekend als semi-droog gieten, wordt klei gebruikt met een watergehalte van ongeveer 2% tot 7% om de plano te bereiden. Dit proces wordt vormgegeven door diverse steenpersen, stopmachines en trilmachines. Vergeleken met kunststofgieten heeft de plano geproduceerd door machinaal compressiegieten een hogere dichtheid en sterkte, minder krimp tijdens het drogen en bakken, en de productgrootte is gemakkelijk te controleren. Machinaal persen is een van de meest gebruikte vormmethoden bij de productie van vuurvast materiaal en wordt veel gebruikt bij de productie van geavanceerde vuurvaste materialen zoals gesmolten korund, mulliet en zirkoniumkorund. Bij machinaal persen kan het ook worden onderverdeeld in een verscheidenheid aan specifieke vormmethoden om aan verschillende productiebehoeften te voldoen. Wrijvingssteenpers gebruikt het wrijvingswiel om de schuif aan te drijven om op en neer te bewegen door de draadspindel om de modder aan te drukken. De apparatuur heeft een eenvoudige structuur, is eenvoudig te bedienen en te onderhouden en heeft een sterk aanpassingsvermogen. Het is een vormapparatuur die veel wordt gebruikt bij de productie van vuurvaste materialen. Hydraulische steenpers genereert statische druk door overdracht van vloeibare energie, werkt soepel, dubbelzijdig onder druk gezet en is gemakkelijk aan te passen. Het kan voldoen aan de eisen van het vuurvaste productvormingsproces en de kwaliteit van geperste stenen garanderen. Hoogwaardige hydraulische steenpersen zijn ook uitgerust met een vacuümontgassingsfunctie, die geschikt is voor het vormen van een verscheidenheid aan vuurvaste producten, zoals grote bakstenen met convertorbekleding en koolstofhoudende speciale producten. De hefboomsteenpers maakt gebruik van een mechanische hefboomstructuur om dubbelzijdige druk uit te voeren in een vaste mal. De ponsslagwaarde is constant, wat geschikt is voor de productie van een verscheidenheid aan vuurvaste stenen. Deze vormmethode heeft de voordelen van een flexibele werking en een hoge productie-efficiëntie en is een van de onmisbare vormtechnologieën op het gebied van vuurvaste materialen.

Lees meer -

Wat zijn de belangrijkste stappen in het productieproces van isolerende vuurvaste stenen?

Isolerende vuurvaste stenen zijn een belangrijk materiaal dat de structurele stabiliteit en thermische isolatieprestaties kan behouden onder extreem hoge temperaturen. Ze worden veel gebruikt in veel industriële gebieden, zoals de metallurgie, bouwmaterialen en chemicaliën. Het productieproces is complex en delicaat, en elke schakel heeft rechtstreeks invloed op de kwaliteit en prestaties van het eindproduct. In het productieproces zijn het voorbereiden en sorteren van grondstoffen de eerste stappen. Hoogwaardige grondstoffen vormen de basis voor de productie van hoogwaardige isolerende vuurvaste stenen. De belangrijkste grondstoffen zijn silica, aluminiumoxide en klei. De selectie van grondstoffen hangt af van de vereiste vuurvastheid en thermische isolatieprestaties. Ze moeten strikt worden gesorteerd en gemalen om een uniforme deeltjesgrootte te garanderen, wat handig is voor latere verwerking. Vooral voor kiezelhoudende, isolerende vuurvaste stenen mag het SiO2-gehalte niet minder dan 91% bedragen om de uitstekende prestaties van het product te garanderen. Vervolgens zijn poederfijnslijpen en aggregaatscreening belangrijke schakels. De gesorteerde grondstoffen moeten fijn worden gemalen door apparatuur zoals kogelmolens of luchtstroommolens om de grondstoffen tot fijn poeder te malen, waardoor de bindingskracht tussen deeltjes wordt vergroot en de dichtheid van het product wordt verbeterd. Tegelijkertijd moeten aggregaten (grotere deeltjes) worden gescreend om ervoor te zorgen dat deeltjes van verschillende groottes redelijkerwijs kunnen worden gecombineerd in daaropvolgende formules om een stabiele structuur te vormen. Het productieproces vormt een cruciale schakel in de formulering en het uniforme mengstadium. Deze fase bepaalt de prestatie van het eindproduct. Het aandeel van verschillende grondstoffen wordt nauwkeurig berekend op basis van de vereiste vuurvastheid, thermische isolatieprestaties en specifieke eisen van de klant. Nadat de ingrediënten zijn gemengd, worden alle grondstoffen gelijkmatig gemengd in de mixer. Dit proces vereist strikte controle van de hoeveelheid toegevoegd water en de mengtijd om de uniformiteit en plasticiteit van de modder te garanderen. Het gietproces is het proces waarbij de gelijkmatig gemengde modder wordt omgezet in een plano met de gewenste vorm. Er zijn verschillende vormmethoden voor het isoleren van vuurvaste stenen, waaronder voegengieten, kunststofgieten (extrusiegieten) en machinaal persen. Groutinggieten is geschikt voor dunwandige holle producten, zoals thermokoppelhulzen; kunststofgieten wordt vaak gebruikt voor de productie van plano's zoals buizen; en machinaal persen is de meest gebruikte vormmethode geworden in de huidige productie van vuurvaste materialen vanwege de dichte blanco structuur, hoge sterkte en gemakkelijke maatcontrole. De gevormde plano moet worden gedroogd om overtollig vocht te verwijderen en scheuren als gevolg van overmatige verdamping van vocht tijdens het bakproces te voorkomen. Het gedroogde plano gaat de oven in voor bakken op hoge temperatuur. Tijdens dit proces ondergaan de minerale componenten in de grondstoffen een reeks fysische en chemische veranderingen om een stabiele kristalstructuur te vormen, waardoor de isolerende vuurvaste stenen uitstekende brandwerendheid en thermische isolatie-eigenschappen hebben. Een strikte controle van de baktemperatuur en -tijd is de sleutel tot het garanderen van de productkwaliteit en -prestaties. Ten slotte moeten de gebakken isolerende vuurvaste stenen worden gepolijst om oppervlaktefouten en bramen te verwijderen, waardoor de esthetiek en prestaties van het product worden verbeterd. De eindproducten worden streng geselecteerd om stenen te verwijderen die niet aan de kwaliteitsnormen voldoen, zodat elke verzonden isolerende vuurvaste steen voldoet aan de industrienormen en de eisen van de klant.

Lees meer -

Welke factoren houden verband met de thermische geleidbaarheid van keramische vezels en producten?

Keramische vezels en producten worden veel gebruikt in velden met hoge temperaturen, zoals de metallurgie, de lucht- en ruimtevaartindustrie en de chemische industrie vanwege hun goede thermische isolatie-eigenschappen. Thermische geleidbaarheid is een belangrijke indicator om de thermische geleidbaarheid van materialen te meten. Door de lage thermische geleidbaarheid van keramische vezels kunnen ze het warmteverlies in omgevingen met hoge temperaturen effectief verminderen, waardoor de energie-efficiëntie wordt verbeterd. 1. Materiaalsamenstelling De thermische geleidbaarheid van keramische vezels hangt in de eerste plaats nauw samen met de materiaalsamenstelling. Keramische vezels zijn meestal samengesteld uit anorganische stoffen zoals aluminium, silicium en zirkonium. De verhoudingen van verschillende ingrediënten hebben een directe invloed op de microstructuur en thermische geleidbaarheid van het materiaal. Keramische vezels met een hoger aluminiumgehalte hebben bijvoorbeeld over het algemeen een lagere thermische geleidbaarheid omdat de toevoeging van aluminium de isolerende werking van het materiaal versterkt. Bovendien kan het gebruik van zirkonium de weerstand tegen hoge temperaturen verder verbeteren en ook de thermische geleidbaarheid beïnvloeden. 2. Vezeldiameter en structuur De diameter en structuur van keramische vezels hebben ook een aanzienlijke invloed op de thermische geleidbaarheid. Hoe dunner de vezel, hoe groter het oppervlak en het vermogen om meer gastussenlagen te vormen. Deze gaslagen helpen de warmtegeleiding te verminderen, waardoor de thermische geleidbaarheid wordt verminderd. Tarief. Daarentegen vergroten dikkere vezels het geleidingspad van warmte door de vaste stof, waardoor de thermische geleidbaarheid toeneemt. Daarom kan het optimaliseren van de diameter van de vezels hun thermische isolatie-eigenschappen aanzienlijk verbeteren. 3. Dichtheid De dichtheid van keramische vezels heeft rechtstreeks invloed op de thermische geleidbaarheid ervan. Keramische vezels met een lagere dichtheid hebben doorgaans betere thermische isolatieprestaties, omdat een lagere dichtheid betekent dat er meer gastussenlagen zijn, wat de warmtegeleiding helpt verminderen. Omgekeerd kan een te hoge dichtheid resulteren in een verhoogde thermische geleidbaarheid. Tijdens het productieproces kan de thermische geleidbaarheid van het materiaal effectief worden gecontroleerd door de dichtheid aan te passen. 4. Temperatuur Temperatuur heeft ook een belangrijke invloed op de thermische geleidbaarheid van keramische vezels. Naarmate de temperatuur stijgt, neemt de thermische geleidbaarheid van het materiaal toe. Dit komt door de toegenomen beweging van atomen en moleculen bij hoge temperaturen, wat de warmtegeleiding bevordert. Daarom moet bij toepassingen bij hoge temperaturen rekening worden gehouden met de veranderingen in de thermische geleidbaarheid van keramische vezels bij werkelijke bedrijfstemperaturen om hun thermische isolatie-effect in een specifieke omgeving te garanderen. 5. Vochtgehalte Het vochtgehalte van keramische vezels heeft ook een aanzienlijke invloed op de thermische geleidbaarheid. De aanwezigheid van vocht verhoogt de thermische geleidbaarheid door verdamping of thermische geleiding, vooral in omgevingen met een hoge luchtvochtigheid. Om de lage thermische geleidbaarheid van keramische vezels te behouden, moet het vochtgehalte ervan zoveel mogelijk worden gecontroleerd om te voorkomen dat overmatig vocht de thermische isolatieprestaties aantast. 6. Productieproces Het productieproces van keramische vezels heeft ook invloed op hun thermische geleidbaarheid, en het gebruik van verschillende vorm- en sintertechnieken kan leiden tot verschillen in de microstructuur van het materiaal, waardoor de thermische geleidbaarheid wordt beïnvloed. Redelijke procesparameters kunnen de thermische isolatieprestaties van de vezel effectief verbeteren en de thermische geleidbaarheid verminderen.

Lees meer -

Waarom is Calcium Silicon Plate zo bestand tegen corrosie?

Calciumsiliciumplaat is een belangrijk materiaal dat veel wordt gebruikt in de metallurgie, de chemische industrie, de bouw en andere gebieden. Dankzij de goede corrosiebestendigheid presteert het goed in veel zware omstandigheden. Hieronder wordt besproken waarom Calcium Silicon Plate een goede corrosieweerstand heeft op basis van meerdere aspecten, zoals materiaalsamenstelling, fysische eigenschappen, toepassingsomgeving en oppervlaktebehandeling. 1. Materiaalsamenstelling Calcium Silicon Plate bestaat hoofdzakelijk uit twee elementen: calcium (Ca) en silicium (Si). Calcium heeft een sterk reducerende eigenschap in de legering en kan effectief reageren met corrosieve elementen zoals zuurstof en zwavel om stabiele verkalking te vormen, waardoor het substraat tegen corrosie wordt beschermd. Silicium verbetert niet alleen de sterkte en slijtvastheid van de legering, maar draagt ook bij aan de corrosieweerstand. Door de combinatie van deze twee kan Calcium Silicon Plate een beschermende oxidefilm vormen in een corrosieve omgeving, waardoor de corrosieweerstand verder wordt verbeterd. 2. Fysische eigenschappen De fysieke eigenschappen van Calcium Silicon Plate dragen ook bij aan de goede corrosieweerstand. De legering kan stabiele prestaties behouden bij hoge temperaturen en is bestand tegen erosie van verschillende chemische media. Dankzij de goede thermische geleidbaarheid en elektrische geleidbaarheid kan het goed presteren in omgevingen met hoge temperaturen of hoge stromen. Bovendien zorgt de lage uitzettingscoëfficiënt van de plaat van calcium-siliciumlegering ervoor dat de plaat minder snel vervormt als de temperatuur verandert, waardoor de materiële schade als gevolg van spanning wordt verminderd, waardoor het risico op corrosie wordt verminderd. 3. Applicatieomgeving Plaat van calciumsiliciumlegering wordt meestal gebruikt in chemische apparatuur, metallurgische ovens en hogetemperatuurreactoren, die vaak gepaard gaan met hoge temperaturen, hoge luchtvochtigheid en corrosieve gassen. Dankzij de goede corrosieweerstand kan de plaat van calcium-siliciumlegering langdurig stabiel werken in extreme omgevingen, waardoor de onderhouds- en vervangingsfrequentie van materialen wordt verminderd en de bedrijfskosten worden verlaagd. In de petrochemische, farmaceutische, voedselverwerkende en andere industrieën wordt plaat van calcium-siliciumlegering veel gebruikt bij de vervaardiging van opslagtanks, pijpleidingen en reactoren om een veilige productie te garanderen. 4. Oppervlaktebehandeling Het oppervlaktebehandelingsproces van een plaat van calcium-siliciumlegering verbetert ook de corrosieweerstand aanzienlijk. Veel voorkomende behandelingsmethoden zijn onder meer spuiten, thermisch plateren en galvaniseren. Deze oppervlaktebehandelingen kunnen een beschermende film vormen op het oppervlak van de legeringsplaat, waardoor het binnendringen van corrosieve media effectief wordt geblokkeerd. Thermische verzinkingstechnologie kan bijvoorbeeld een zinklaag vormen op het oppervlak van een plaat van calciumsiliciumlegering om de corrosieweerstand te verbeteren. Op deze manier wordt de levensduur van de plaat van calcium-siliciumlegering verlengd en worden de onderhoudskosten aanzienlijk verlaagd. De goede corrosieweerstand van platen van calcium-siliciumlegering komt voort uit de unieke materiaalsamenstelling, goede fysieke eigenschappen, geschikte toepassingsomgeving en effectieve oppervlaktebehandelingstechnologie. Deze factoren werken samen om ervoor te zorgen dat de plaat van calcium-siliciumlegering stabiele prestaties behoudt onder verschillende zware omstandigheden en op grote schaal wordt gebruikt op verschillende gebieden. Met de vooruitgang van wetenschap en technologie zullen het productieproces en de toepassingstechnologie van calcium-siliciumlegeringsplaten blijven verbeteren, en zal de corrosieweerstand blijven verbeteren, wat een betrouwbaardere materiaalkeuze oplevert voor de industriële en bouwsector.

Lees meer -

Wat is de impact van bouwtechnologie op de stabiliteit van monolithische vuurvaste materialen?

Monolithische vuurvaste materialen spelen een belangrijke rol in industriële apparatuur op hoge temperatuur, en hun constructietechnologie heeft een directe impact op de stabiliteit en levensduur van het materiaal. Redelijke constructiemethoden kunnen ervoor zorgen dat het monomeer vuurvaste materiaal de beste prestaties levert in praktische toepassingen, terwijl onjuiste constructietechnologie scheuren, afbladderen en andere problemen kan veroorzaken, waardoor de algehele stabiliteit wordt aangetast. 1. Materiaalvoorbereiding De voorbereiding van monomeer vuurvaste materialen vóór de constructie is cruciaal. Het is de basis om eerst de kwaliteit en het aandeel van de grondstoffen te waarborgen. Materiaaluniformiteit: Vóór de constructie moeten de monomeer vuurvaste materialen volledig worden gemengd om ervoor te zorgen dat de componenten gelijkmatig worden verdeeld om lokale prestatietekortkomingen te voorkomen. Vochtcontrole: De toevoeging van vocht moet tijdens gebruik strikt worden gecontroleerd. Te veel of te weinig vocht heeft invloed op de prestaties en het uithardingseffect van het materiaal. 2. Constructiemethode De constructiemethode van monomeer vuurvaste materialen heeft rechtstreeks invloed op de stabiliteit ervan. Veel voorkomende constructiemethoden zijn gieten, spuiten en gieten. Gietproces: Tijdens het gietproces moet ervoor worden gezorgd dat het materiaal snel en gelijkmatig in de apparatuur wordt gevuld om holtes of luchtbellen te voorkomen. Deze defecten zullen de sterkte en thermische isolatieprestaties van het materiaal verminderen. Spuitproces: De bewegingssnelheid en de spuithoek van het spuitpistool moeten tijdens het spuiten worden gewaarborgd om een uniforme laagdikte te bereiken. Ongelijkmatig spuiten kan plaatselijke verzwakking veroorzaken, waardoor de vuurvaste prestaties worden beïnvloed. Gietproces: Tijdens het gietproces moet aandacht worden besteed aan het ontwerp en de oppervlaktebehandeling van de mal om schade tijdens het ontvormen te verminderen en de integriteit van het vuurvaste materiaal te garanderen. III. Uitharden en drogen Nadat de constructie is voltooid, zijn uitharden en drogen belangrijke stappen om de stabiliteit van monolithische vuurvaste materialen te garanderen. Uithardingstijd: De uithardingstijd moet redelijkerwijs worden afgestemd op de eigenschappen van het materiaal. Een te korte uithardingstijd kan leiden tot onvoldoende materiaalsterkte, en een te lange uithardingstijd kan krimp en scheuren veroorzaken. Temperatuur- en vochtigheidscontrole: De temperatuur en vochtigheid van de uithardings- en droogomgeving zijn cruciaal voor de stabiliteit van het materiaal. Een omgeving met hoge temperaturen en lage luchtvochtigheid helpt de uitharding te versnellen, maar een te snelle droging kan scheuren veroorzaken. Daarom moeten passende maatregelen worden genomen om de omgevingsomstandigheden te beheersen. IV. Toezicht tijdens de bouw Tijdens het bouwproces kan realtime monitoring potentiële problemen effectief voorkomen. Technische training: Bouwpersoneel moet een professionele training ondergaan, de constructietechnieken en materiaaleigenschappen beheersen en problemen veroorzaakt door onjuiste bediening verminderen. Kwaliteitsinspectie: Na de bouw moeten de nodige kwaliteitscontroles op de materialen worden uitgevoerd om ervoor te zorgen dat ze aan de ontwerpvereisten voldoen, zodat problemen tijdig kunnen worden opgespoord en gerepareerd. Het bouwproces speelt een cruciale rol in de stabiliteit van monolithische vuurvaste materialen. Materiaalvoorbereiding, constructiemethoden, uithardings- en droogprocessen en later onderhoudsbeheer zijn allemaal sleutelfactoren die de prestaties en betrouwbaarheid ervan beïnvloeden. Door wetenschappelijke en redelijke constructieprocessen kan de stabiliteit van monolithische vuurvaste materialen worden verbeterd, kan hun levensduur worden verlengd en kunnen ze een grotere rol spelen in industriële toepassingen bij hoge temperaturen. Om dit doel te bereiken moet het bouwpersoneel elke schakel in het bouwproces volledig begrijpen om de betrouwbaarheid en veiligheid van monolithische vuurvaste materialen onder extreme omstandigheden te garanderen.

Lees meer -

Welke factoren houden verband met de thermische isolatieprestaties van isolerende vuurvaste stenen?

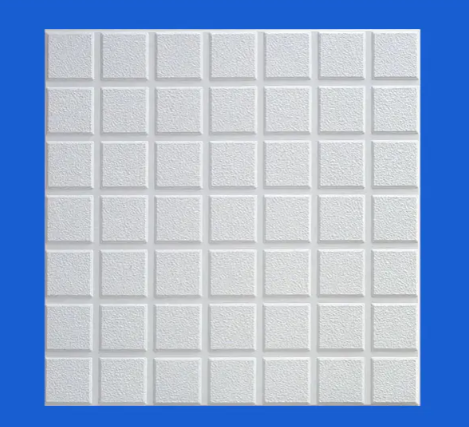

Isolerende vuurvaste stenen spelen een belangrijke rol bij industriële toepassingen bij hoge temperaturen, vooral in ovens en warmtebehandelingsapparatuur. De belangrijkste functie van deze stenen is het bieden van goede thermische isolatie om warmteverlies te verminderen en de energie-efficiëntie te verbeteren. De thermische isolatieprestaties van isolerende vuurvaste stenen zijn echter niet statisch, maar worden door vele factoren beïnvloed. 1. Materiaalsamenstelling De thermische isolatieprestaties van isolerende vuurvaste stenen hangen nauw samen met de materiaalsamenstelling. Veel voorkomende isolatiematerialen zijn als volgt. Lichtgewicht vuurvaste materialen: Gebruik lichtgewicht vuurvaste materialen zoals geëxpandeerde klei of schuimkeramiek, die een lage thermische geleidbaarheid hebben, waardoor de warmtegeleiding effectief wordt verminderd. Vezelmaterialen: Het toevoegen van vezelmaterialen (zoals keramische vezels of aluminiumsilicaatvezels) aan isolerende vuurvaste stenen kan hun thermische isolatieprestaties verder verbeteren en de algehele dichtheid verminderen. Poriënstructuur: De poriënstructuur in het bakstenen lichaam heeft ook invloed op de thermische isolatieprestaties. De aanwezigheid van poriën kan de warmtegeleiding verminderen en een isolatielaag vormen. 2. Steendichtheid De dichtheid van de baksteen is een belangrijke factor die de thermische isolatieprestaties beïnvloedt. Over het algemeen geldt dat hoe lager de dichtheid, hoe lager de thermische geleidbaarheid, wat het thermische isolatie-effect verbetert. Dit komt omdat bakstenen met een lage dichtheid meer poriën bevatten, waardoor de warmtegeleiding effectief kan worden voorkomen. Een te lage dichtheid kan echter de sterkte van de baksteen beïnvloeden, dus het is noodzakelijk om bij het ontwerpen een evenwicht te vinden tussen thermische isolatie en mechanische eigenschappen. 3. Temperatuurbereik De thermische isolatieprestaties van isolerende vuurvaste stenen zullen variëren bij verschillende temperaturen. Over het algemeen zal bij hogere temperaturen de thermische geleidbaarheid van de baksteen toenemen en kunnen de thermische isolatieprestaties afnemen. Daarom is het bij het ontwerpen van isolerende vuurvaste stenen noodzakelijk om rekening te houden met hun prestaties bij werkelijke werktemperaturen. 4. Dikte van de baksteen De dikte van de baksteen heeft rechtstreeks invloed op het thermische isolatievermogen ervan. Dikkere isolatiestenen hebben meestal betere thermische isolatieprestaties omdat warmte door een dikkere materiaallaag moet gaan om naar de andere kant te geleiden. Een te dikke steen zal echter het gewicht en de constructieproblemen vergroten, dus bij het kiezen van de dikte van de steen is het noodzakelijk om uitgebreid rekening te houden met de behoeften van de daadwerkelijke toepassing. 5. Bouwkwaliteit De constructiekwaliteit heeft ook een aanzienlijke impact op de thermische isolatieprestaties van isolerende vuurvaste stenen. Een onjuiste behandeling van openingen en voegen tussen stenen zal leiden tot warmtelekkage. Daarom zijn correcte constructiemethoden en een goede afdichting de sleutel tot een efficiënte isolatie van isolatiestenen. 6. Omgevingsfactoren De externe omgeving zal ook de thermische isolatieprestaties van isolerende vuurvaste stenen beïnvloeden. Factoren zoals de luchtstroom, vochtigheid en luchtdruk kunnen bijvoorbeeld de thermische geleidbaarheid van stenen beïnvloeden. In sommige toepassingen zal externe thermische straling ook het thermische isolatie-effect van bakstenen beïnvloeden, dus tijdens het ontwerp moet rekening worden gehouden met de uitgebreide impact van het milieu. 7. Levensduur Met de verlenging van de gebruiksduur kunnen de prestaties van isolerende vuurvaste stenen geleidelijk afnemen, vooral in omgevingen met hoge temperaturen en corrosie. Veroudering, thermische vermoeidheid en chemische erosie kunnen veranderingen in de baksteenstructuur veroorzaken, waardoor de thermische isolatieprestaties worden beïnvloed. Daarom zijn regelmatige inspectie en vervanging van verouderde isolatiestenen belangrijke maatregelen om de systeemprestaties op peil te houden.

Lees meer -

Welke factoren beïnvloeden de thermische schokbestendigheid van Indefinite Refractory Castables?

Onbepaalde vuurvaste gietstukken is een vuurvast materiaal dat veel wordt gebruikt in industrieën met hoge temperaturen. Het heeft een sterke plasticiteit en kan worden aangepast aan verschillende toepassingsomgevingen. Dit materiaal wordt voornamelijk gebruikt in staal, glas, cement, petrochemie en andere gebieden en speelt een beschermende rol in apparatuur voor hoge temperaturen. Thermische schokbestendigheid is een van de belangrijke eigenschappen van dit materiaal, die bepaalt of het de structurele stabiliteit kan behouden onder extreme temperatuurschommelingen. Het volgende zal in detail de belangrijkste factoren introduceren die de thermische schokbestendigheid van Indefinite Refractory Castables beïnvloeden. 1. Samenstelling van materialen De thermische schokbestendigheid van Indefinite Refractory Castables hangt grotendeels af van de samenstelling van de materialen. Gemeenschappelijke componenten zijn onder meer vuurvaste aggregaten, bindmiddelen en additieven. Vuurvaste aggregaten: Materialen zoals bauxiet en magnesiumoxide met een hoog aluminiumoxidegehalte kunnen de sterkte van het materiaal bij hoge temperaturen verbeteren. De grootteverdeling en vorm van de aggregaatdeeltjes en de thermische uitzettingscoëfficiënt van het materiaal zelf zullen de thermische schokbestendigheid beïnvloeden. Over het algemeen is het waarschijnlijker dat fijnkorrelige aggregaten een dichte structuur vormen, waardoor de weerstand tegen thermische schokken wordt verbeterd. Bindmiddel: Cement of polymeer met een hoog aluminiumoxidegehalte is een veelgebruikt bindmiddel. Bindmiddel speelt een rol bij de hechting en structurele ondersteuning van vuurvaste materialen, maar verschillende soorten bindmiddelen hebben verschillende effecten op de weerstand tegen thermische schokken. Betere bindmiddelen kunnen thermische uitzettingsspanningen effectief weerstaan wanneer de temperatuur verandert, waardoor de vorming van scheuren wordt voorkomen. Additieven: Door het toevoegen van sporenelementen zoals silicapoeder en aluminiumoxide kan de dichtheid en stabiliteit van het materiaal worden verbeterd. Deze additieven kunnen de thermische spanning in het materiaal helpen verminderen en het risico op materiaalscheuren verminderen als de temperatuur verandert. 2. Thermische uitzettingscoëfficiënt De thermische uitzettingscoëfficiënt van het materiaal bepaalt rechtstreeks de omvang van de maatverandering onder temperatuurveranderingen. Als de thermische uitzettingscoëfficiënt van het materiaal te groot is, kan het gemakkelijk barsten als gevolg van volume-uitzetting of -contractie wanneer de temperatuur sterk verandert. Bij de thermische schokbestendigheid van Indefinite Refractory Castables moet rekening worden gehouden met de afstemming van thermische uitzettingscoëfficiënten tussen materialen. Door rationeel verschillende vuurvaste materiaalcomponenten te selecteren en de thermische uitzettingscoëfficiënten van elke component te optimaliseren, kan de spanning tussen verschillende materialen effectief worden verminderd, waardoor de algehele thermische schokbestendigheid wordt verbeterd. 3. Dichtheid van materialen De dichtheid van Indefinite Refractory Castables is een andere belangrijke factor die rechtstreeks de thermische schokbestendigheid beïnvloedt. Materialen met een hoge dichtheid kunnen de aanwezigheid van poriën verminderen, waardoor het materiaal beter bestand is tegen scheuren onder hoge temperaturen en snelle koel- en verwarmingsomgevingen. Lage porositeit: Poriën zijn zwakke punten in het materiaal en kunnen spanningsconcentratiepunten worden. Wanneer de temperatuur snel verandert, is de spanning rond de poriën groot, waardoor scheuren kunnen ontstaan. Daarom kan het controleren van de dichtheid van het materiaal de thermische schokbestendigheid aanzienlijk verbeteren door de aanwezigheid van poriën en scheuren te verminderen. Structurele dichtheid: Tijdens het bouwproces kunnen geschikte trillingsbehandeling en vormtechnologie de structuur van het materiaal dichter maken, de aanwezigheid van holtes binnenin vermijden en zo de thermische schokbestendigheid verbeteren. 4. Aantal thermische schokcycli Het materiaal zal tijdens gebruik meerdere thermische schokcycli ondergaan, dat wil zeggen dat de temperatuur blijft dalen van hoge temperatuur naar lage temperatuur en vervolgens stijgt van lage temperatuur naar hoge temperatuur. Het aantal en de amplitude van thermische schokcycli hebben een belangrijke invloed op de weerstand tegen thermische schokken. Laag aantal thermische schokken: Bij een bepaald aantal thermische schokken is het mogelijk dat het materiaal geen duidelijke scheuren vertoont. Naarmate het aantal thermische schokken echter toeneemt, zullen de microscheuren in het materiaal geleidelijk uitzetten, wat uiteindelijk tot materiaalfalen kan leiden. Daarom is het selecteren van materialen die bestand zijn tegen hoge temperaturen en meerdere thermische schokcycli een belangrijk middel om de weerstand tegen thermische schokken te verbeteren. Temperatuurverschil bij thermische schok: als de temperatuurverandering te groot is, zal de thermische spanning in het materiaal sterk toenemen, vooral wanneer de oppervlakte- en interne temperaturen ongelijkmatig zijn, zal de thermische spanning duidelijker zijn, wat tot scheuren kan leiden. Daarom moeten onbepaalde vuurvaste gietstukken een goede thermische geleidbaarheid hebben om de spanningsconcentratie veroorzaakt door temperatuurverschillen te verminderen. 5. Hechtsterkte De thermische schokbestendigheid van een materiaal hangt nauw samen met de hechtsterkte van de interne structuur. Hoe hoger de hechtsterkte, hoe kleiner de kans dat het materiaal zal barsten als het te maken krijgt met externe thermische spanning. Materiaalsterkte en taaiheid: Vuurvaste materialen moeten een bepaalde sterkte en taaiheid hebben, vooral in omgevingen met hoge temperaturen. Als de sterkte van het materiaal onvoldoende is, zal de thermische spanning waarschijnlijk het tolerantiebereik overschrijden, wat tot materiële schade kan leiden. Materialen met een goede taaiheid kunnen een deel van de thermische spanning absorberen en scheuruitbreiding voorkomen. Interface-binding: Indefinite Refractory Castables zijn samengesteld uit een verscheidenheid aan materialen, dus de interface-bindingssterkte tussen verschillende materialen heeft ook invloed op de algehele thermische schokbestendigheid. Als de hechtsterkte op het grensvlak onvoldoende is, kan het materiaal gemakkelijk delamineren of eraf vallen als de temperatuur drastisch verandert.

Lees meer -

Welke factoren beïnvloeden de thermische stabiliteit van zware aluminiumstenen?

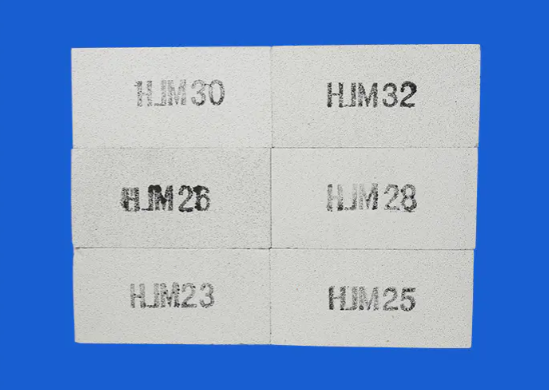

Zware hoge aluminium baksteen is een vuurvast materiaal met aluminiumoxide als hoofdbestanddeel. Het wordt veel gebruikt in industrieën met hoge temperaturen, zoals de metallurgie, de chemische industrie en glas. De thermische stabiliteit heeft een directe invloed op de levensduur en het vermogen om zich aan te passen aan zware omstandigheden. Thermische stabiliteit verwijst naar het vermogen van een materiaal om zijn fysische, chemische en mechanische eigenschappen bij hoge temperaturen te behouden, vooral of het scheuren, vervorming of schade kan voorkomen wanneer de temperatuur sterk verandert. 1. Aluminiumoxidegehalte Het hoofdbestanddeel van Heavy High Aluminium Brick is aluminiumoxide (Al₂O₃). Hoe hoger het gehalte, hoe beter de hoge temperatuurbestendigheid en thermische stabiliteit van de baksteen. Het hoge smeltpunt van aluminiumoxide (meer dan 2000°C) zorgt ervoor dat bakstenen met een hoog aluminiumoxidegehalte stabiel blijven in omgevingen met extreem hoge temperaturen. De lage thermische uitzettingscoëfficiënt van aluminiumoxide zorgt ervoor dat het volume minder verandert bij hoge temperaturen, waardoor de thermische spanning veroorzaakt door temperatuurveranderingen wordt verminderd. Als het aluminiumoxidegehalte laag is, zullen de vuurvastheid en de thermische schokbestendigheid van de steen dienovereenkomstig worden verminderd. Daarom is het garanderen van een hoog aluminiumoxidegehalte de sleutel tot het verbeteren van de thermische stabiliteit van bakstenen met een hoog aluminiumoxidegehalte. 2. Kristalstructuur De microscopische kristalstructuur van Heavy High Aluminium Brick speelt een cruciale rol in de thermische stabiliteit ervan. Aluminiumoxide en andere mineralen vormen tijdens het sinteren bij hoge temperaturen een dichte kristalstructuur, die de spanning veroorzaakt door temperatuurveranderingen kan verspreiden en het risico op scheuren in de baksteen kan verminderen. Bovendien vermindert de dichte kristalstructuur ook de porositeit van het materiaal, waardoor de weerstand tegen thermische schokken wordt verbeterd. Als de kristalstructuur in de baksteen ongelijkmatig is of de porositeit hoog is, is het materiaal gevoelig voor lokale spanningsconcentraties bij hoge temperaturen, wat resulteert in scheuren of afbladderen, wat de thermische stabiliteit aantast. 3. Productieproces Het productieproces van Heavy High Aluminium Brick heeft een directe impact op de thermische stabiliteit. Het vormproces van het baksteenlichaam vereist persen onder hoge druk om de dichtheid van het materiaal te garanderen. Hoe hoger de persdichtheid, hoe beter de thermische stabiliteit van het baksteenlichaam bij hoge temperaturen, omdat de interne poriën kleiner zijn en de thermische spanningsverdeling uniformer is. Ook de baktemperatuur is zeer kritisch. Over het algemeen ligt de baktemperatuur van bakstenen met een hoog aluminiumgehalte tussen 1400 ℃ en 1600 ℃. Als de baktemperatuur te laag is, is het materiaal niet dicht genoeg, wat gemakkelijk kan leiden tot een ongelijkmatige thermische uitzettingscoëfficiënt; Als de baktemperatuur te hoog is, kan dit de balans tussen aluminiumoxide en andere componenten vernietigen, waardoor de thermische stabiliteit wordt aangetast. 4. Thermische uitzettingscoëfficiënt De thermische uitzettingscoëfficiënt van een materiaal is een belangrijke parameter die de thermische stabiliteit ervan beïnvloedt. Hoe kleiner de thermische uitzettingscoëfficiënt, hoe kleiner de maatverandering van de steen tijdens temperatuurveranderingen, en de thermische spanning wordt dienovereenkomstig verminderd. Zware hoge aluminium baksteen heeft een hoger aluminiumoxidegehalte, waardoor het een lagere thermische uitzettingscoëfficiënt heeft en een betere maatvastheid heeft bij hoge temperaturen. Daarom kan de steen de structurele integriteit behouden in een omgeving met hoge temperatuurschommelingen en zal hij niet barsten als gevolg van uitzetting of krimp. Als de thermische uitzettingscoëfficiënt van het materiaal groot is, zal de spanning die ontstaat tijdens temperatuurschommelingen groter zijn, wat resulteert in een afname van de thermische stabiliteit.

Lees meer -

Welke factoren beïnvloeden de hoge thermische geleidbaarheid van siliciumcarbideproducten?

Siliciumcarbide SiC wordt veel gebruikt in verschillende industriële domeinen vanwege de goede fysische en chemische eigenschappen. Vooral de hoge thermische geleidbaarheid zorgt ervoor dat het goed presteert in situaties waar warmteafvoer vereist is. Gesiliconiseerde koolstofmaterialen hebben de voordelen van hoge thermische geleidbaarheid, hoge temperatuurbestendigheid, slijtvastheid en corrosieweerstand, en worden veel gebruikt in elektronische apparaten, warmtewisselaars, halfgeleiderproductie en andere gebieden. De thermische geleidbaarheid van gesiliconiseerde koolstof ligt echter niet vast en wordt door vele factoren beïnvloed. Hieronder worden de factoren geanalyseerd die de hoge thermische geleidbaarheid van gesiliconiseerde koolstofproducten beïnvloeden vanuit het perspectief van kristalstructuur, materiaalzuiverheid, temperatuur, dopingelementen en verwerkingstechnologie. 1. Invloed van kristalstructuur De hoge thermische geleidbaarheid van gesiliconiseerde koolstof houdt verband met de unieke kristalstructuur. Er zijn hoofdzakelijk twee kristalstructuren van gesiliconiseerde koolstof: α-type (hexagonale structuur) en β-type (kubieke structuur). Bij kamertemperatuur is de thermische geleidbaarheid van gesiliconiseerde koolstof van het β-type iets hoger dan die van gesiliconiseerde koolstof van het α-type. De atomaire opstelling van gesiliconiseerde koolstof van het β-type is compacter, de roostertrilling is ordentelijker en de thermische weerstand is verminderd. Daarom kan het kiezen van een geschikte kristalstructuur de thermische geleidbaarheid van het materiaal verbeteren. In omgevingen met hoge temperaturen vertoont verkiezelde koolstof van het a-type echter geleidelijk een betere thermische stabiliteit. Hoewel de thermische geleidbaarheid iets lager is bij kamertemperatuur, kan het bij hoge temperaturen een goede thermische geleidbaarheid behouden. Dit betekent dat het in specifieke toepassingsomgevingen cruciaal is om de juiste kristalstructuur te kiezen. 2. Invloed van materiële zuiverheid De thermische geleidbaarheid van verkiezelde koolstofmaterialen is sterk afhankelijk van hun zuiverheid. Er zijn minder onzuiverheden in verkiezelde koolstofkristallen met een hogere zuiverheid, en de verstrooiing van roostertrillingen tijdens warmteoverdracht wordt verminderd, waardoor de thermische geleidbaarheid wordt verbeterd. Integendeel, onzuiverheden in het materiaal zullen roosterdefecten vormen, de overdracht van warmtestroom belemmeren en de efficiëntie van de thermische geleidbaarheid verminderen. Daarom is het handhaven van de hoge zuiverheid van gesilicificeerde koolstofmaterialen tijdens de productie cruciaal om andere hoge thermische geleidbaarheid te garanderen. Sommige resterende onzuiverheden, zoals metaaloxiden of andere amorfe stoffen, zullen thermische barrières vormen aan de korrelgrenzen van verkiezelde koolstofkristallen, waardoor de thermische geleidbaarheid van het materiaal aanzienlijk wordt verminderd. Deze onzuiverheden zullen ervoor zorgen dat de thermische weerstand aan de korrelgrenzen toeneemt, vooral bij hogere temperaturen. Daarom is het strikt controleren van de zuiverheid van grondstoffen en productieprocessen een van de belangrijkste stappen om de thermische geleidbaarheid van verkiezelde koolstof te verbeteren. 3. Effect van temperatuur op thermische geleidbaarheid Temperatuur is een van de belangrijke factoren die de thermische geleidbaarheid van koolstofsilicide beïnvloeden. Naarmate de temperatuur stijgt, zal de roostertrilling in het materiaal toenemen, wat resulteert in een grotere fononverstrooiing, wat de geleiding van warmte zal beïnvloeden. In omgevingen met lage temperaturen is de thermische geleidbaarheid van koolstofsilicidematerialen relatief hoog, maar naarmate de temperatuur stijgt, zal de thermische geleidbaarheid geleidelijk afnemen. De thermische geleidbaarheid van koolstofsilicide varieert in verschillende temperatuurbereiken. Over het algemeen is de thermische geleidbaarheid van koolstofsilicide prominenter bij lage temperaturen, maar wanneer de temperatuur de 1000°C overschrijdt, zal de thermische geleidbaarheid ervan geleidelijk verzwakken. Desondanks is de thermische geleidbaarheid van koolstofsilicide in omgevingen met hoge temperaturen nog steeds beter dan die van de meeste andere keramische materialen. 4. Effect van dopingelementen Om de thermische geleidbaarheid van koolstofsilicidematerialen te optimaliseren, worden gewoonlijk enkele doteringselementen in de industrie geïntroduceerd, die de kristalstructuur en elektrische eigenschappen van het materiaal kunnen veranderen, waardoor de thermische geleidbaarheid wordt beïnvloed. Doping met elementen zoals stikstof of aluminium kan bijvoorbeeld de thermische geleidbaarheid van koolstofsilicide veranderen. Doping kan echter ook negatieve gevolgen hebben. Als de doteringsconcentratie te hoog is, nemen de defecten in de kristalstructuur toe en gaan de gedoteerde atomen in wisselwerking met de roosteratomen, wat resulteert in verhoogde roostervibratie, verhoogde thermische weerstand en uiteindelijk verminderde thermische geleidbaarheid van het materiaal. Daarom moeten het type en de concentratie van het doteringselement nauwkeurig worden gecontroleerd om de negatieve impact op de thermische geleidbaarheid te minimaliseren en tegelijkertijd andere eigenschappen (zoals elektrische geleidbaarheid) te verbeteren. 5. Invloed van verwerkingstechnologie Het productieproces van gesiliconiseerde koolstofmaterialen heeft een directe invloed op hun thermische geleidbaarheid. Verschillende productiemethoden, zoals het sinterproces, heet persen en opdampen, zullen de korrelgrootte, dichtheid en porositeit van het materiaal beïnvloeden, wat allemaal de thermische geleidbaarheid zal beïnvloeden. Gesiliconiseerde koolstofmaterialen die worden geproduceerd door heetpersen, hebben bijvoorbeeld gewoonlijk een hogere dichtheid en minder poriën, kortere warmtegeleidingspaden en daarom een betere thermische geleidbaarheid. Gesiliconiseerde koolstofmaterialen bereid met conventionele sintermethoden kunnen meer poriën en microscopische defecten hebben, wat resulteert in een verhoogde thermische weerstand en een verminderde thermische geleidbaarheid.

Lees meer -

Wat is de impact van de ontwerpstructuur van het branderblok op de duurzaamheid ervan?

In de kernapparatuur van de chemische industrie zijn de Brander blok is een sleutelcomponent voor vlamstabilisatie en -overdracht. De ontwerpstructuur houdt verband met de verbrandingsefficiëntie van de vlam en heeft rechtstreeks invloed op de duurzaamheid ervan tijdens gebruik. Een goed ontworpen branderblok kan de erosie van hoge temperaturen, hoge druk en corrosieve media weerstaan, waardoor de levensduur van de apparatuur wordt verlengd en de stabiele werking van de productielijn wordt gegarandeerd. 1. Het vlamgeleidings- en distributieontwerp van het branderblok is cruciaal voor de duurzaamheid ervan. Een redelijke vlamgeleiding kan ervoor zorgen dat de vlam gelijkmatig in de verbrandingskamer wordt verdeeld en materiaalablatie als gevolg van plaatselijke oververhitting voorkomt. Tegelijkertijd kan door het ontwerp van het luchtstroomkanaal te optimaliseren de luchtstroomweerstand worden verminderd, kan het verbrandingsrendement worden verbeterd en kan de warmtebelasting die door het branderblok wordt gedragen verder worden verminderd. Dit ontwerp verlengt de levensduur van het branderblok en verbetert de stabiliteit en veiligheid van het gehele verbrandingssysteem. 2. Het ontwerp van de warmteafvoer en de koelstructuur is ook een belangrijke factor die de duurzaamheid van het branderblok beïnvloedt. In omgevingen met hoge temperaturen moet het branderblok goede warmteafvoerprestaties hebben om verslechtering van de materiaalprestaties of schade veroorzaakt door te hoge temperaturen te voorkomen. Bij het ontwerp worden meestal maatregelen genomen zoals het vergroten van het warmteafvoeroppervlak, het plaatsen van koelkanalen of het gebruik van materialen met een goede thermische geleidbaarheid om de warmteafvoerefficiëntie van Burner Block te verbeteren. Deze ontwerpen helpen de werktemperatuur van het branderblok te verlagen en de levensduur ervan effectief te verlengen. 3. Het ontwerp van de afdichtings- en beschermende structuur mag niet worden genegeerd. Bij de chemische productie zijn veel media zeer corrosief. Als de afdichtingsprestaties van het branderblok niet goed zijn, kan er gemakkelijk mediumlekkage ontstaan, wat corrosie en schade aan het branderblok zal veroorzaken. Daarom moet bij het ontwerp aandacht worden besteed aan het ontwerp van de afdichtingsstructuur en moeten hoogwaardige afdichtingsmaterialen en geavanceerde afdichtingstechnologie worden gebruikt om de betrouwbare afdichtingsprestaties van Burner Block te garanderen. Tegelijkertijd kunnen corrosiebestendige coatings op het oppervlak van Burner Block worden aangebracht of kunnen andere beschermende maatregelen worden genomen om de corrosieweerstand te verbeteren. 4. Het ontwerp van de spanningsverdeling en structurele optimalisatie zijn ook de sleutel tot het verbeteren van de duurzaamheid van Burner Block. Bij hoge temperaturen en hoge druk wordt Burner Block onderworpen aan complexe spanningen. Als de spanningsverdeling ongelijkmatig is of het structurele ontwerp onredelijk is, is het gemakkelijk om materiaalmoeheid, scheuren en andere problemen te veroorzaken. Daarom moeten de kenmerken van spanningsverdeling volledig in aanmerking worden genomen in het ontwerp. Door de structurele lay-out te optimaliseren, een redelijke materiaaldikte en -vorm en andere maatregelen aan te nemen, kan het fenomeen van de spanningsconcentratie worden verminderd en kan het draagvermogen van het branderblok worden verbeterd. De ontwerpstructuur van Burner Block heeft een verreikende invloed op de duurzaamheid ervan. Door het ontwerp van vlamgeleiding en -distributie, warmtedissipatie en koelstructuur, afdichtings- en beschermingsstructuur, spanningsverdeling en structurele optimalisatie enz. te optimaliseren, kan de duurzaamheid van Burner Block aanzienlijk worden verbeterd, wat een sterke garantie biedt voor de stabiele werking van chemische stoffen. productie.

Lees meer -

Waarom onbepaalde vuurvaste gietstukken een goede thermische schokstabiliteit hebben

Op het gebied van de hogetemperatuurindustrie zijn snelle temperatuurveranderingen in de oven de norm. Deze frequente thermische schok vormt een ernstige uitdaging voor de materialen van de ovenbekleding. Onbepaalde vuurvaste gietstukken onderscheidt zich van veel vuurvaste materialen vanwege zijn goede thermische schokstabiliteit en is een ideale keuze geworden om deze uitdaging aan te gaan. Dus waarom heeft IRC zo’n goede thermische schokstabiliteit? De uitstekende prestaties van de thermische schokstabiliteit van IRC zijn te danken aan het wetenschappelijke ontwerp van de materiaalformule. Tijdens het onderzoeks- en ontwikkelingsproces werd een verscheidenheid aan grondstoffen die bestand zijn tegen hoge temperaturen en een lage thermische uitzettingscoëfficiënt geselecteerd voor het doseren om ervoor te zorgen dat IRC bij hoge temperaturen een stabiel volume en vorm kan behouden. Bovendien kan door het toevoegen van geschikte hoeveelheden additieven zoals micropoeders en vezels de microstructuur van IRC effectief worden verbeterd en kan de weerstand tegen thermische schokken worden verbeterd. Deze additieven kunnen spanning tijdens thermische schokken absorberen en verspreiden en voorkomen dat het materiaal barst als gevolg van spanningsconcentratie. De deeltjeskwaliteit is een van de belangrijkste factoren die de thermische schokstabiliteit van IRC beïnvloeden. Controleer strikt de deeltjesgrootte en distributie van grondstoffen om ervoor te zorgen dat er binnen IRC een redelijke poriestructuur en een dichte skeletstructuur worden gevormd. Deze structuur kan stress tijdens thermische schokken effectief verspreiden en overbrengen, schade veroorzaakt door spanningsconcentratie verminderen, en de dichte skeletstructuur kan ook de sterkte en taaiheid van IRC verbeteren, waardoor de weerstand tegen thermische schokken verder wordt verbeterd. Naast de materiaalformulering en deeltjessortering is geavanceerde productietechnologie ook een belangrijke garantie voor de goede thermische schokstabiliteit van IRC. Tijdens het productieproces worden hogedrukgieten, sinteren op hoge temperatuur en andere processen gebruikt om een nauwe binding tussen de interne IRC-deeltjes te vormen, waardoor de algehele sterkte en dichtheid ervan wordt verbeterd. Tegelijkertijd kan door het optimaliseren van de sintercurve en de atmosfeercontrole de microstructuur van IRC verder worden verbeterd en kan de weerstand tegen thermische schokken worden verbeterd. Hoewel IRC zelf een goede thermische schokstabiliteit heeft, zijn redelijk gebruik en onderhoud ook de sleutel tot het behoud van de prestaties. Tijdens gebruik moeten de snelle stijging en daling en overmatige schommelingen van de oventemperatuur worden vermeden om schade door thermische schokken aan de IRC te verminderen. Regelmatige inspectie en onderhoud van de ovenbekleding, tijdige detectie en behandeling van mogelijke scheuren en afbrokkelingsproblemen zijn ook belangrijke maatregelen om de levensduur van IRC te verlengen en de thermische schokstabiliteit te behouden. Onbepaalde vuurvaste gietstukken hebben een goede thermische schokstabiliteit vanwege het gecombineerde effect van vele factoren, zoals het wetenschappelijke ontwerp van de materiaalformule, de sortering van fijne deeltjes, geavanceerde productietechnologie en redelijk gebruik en onderhoud. Deze voordelen stellen IRC in staat stabiel en betrouwbaar te opereren in het industriële veld met hoge temperaturen, wat een sterke garantie biedt voor de veilige productie en efficiënte werking van verschillende ovens.

Lees meer -

Waarom is Cementarm Prefab milieuvriendelijk?

1. De kern van Laag-cement Prefab is de materiaalsamenstelling en het productieproces. Vergeleken met traditionele bouwmethoden vermindert dit geprefabriceerde gebouw het gebruik van cement tijdens het productieproces aanzienlijk. De cementproductie is een van de belangrijkste bronnen van de uitstoot van broeikasgassen, vooral de uitstoot van kooldioxide. Door de hoeveelheid gebruikt cement te verminderen, verkleint Low-cement Prefab de CO2-voetafdruk van bouwmaterialen en levert het een positieve bijdrage aan het aanpakken van de klimaatverandering. 2. Naast het terugdringen van het cementgebruik maakt Low-cement Prefab ook gebruik van diverse milieuvriendelijke materialen en technologieën. Het maakt gebruik van gerecyclede materialen, industrieel afval of natuurlijke mineralen als alternatieve grondstoffen. Deze materialen zijn overal verkrijgbaar en kunnen de winning van nieuwe hulpbronnen verminderen en de schade aan de natuurlijke omgeving verminderen. Tegelijkertijd wordt het productieproces van geprefabriceerde gebouwen in de fabriek voltooid, waardoor de geluids-, stof- en afvalemissies van de bouw ter plaatse worden verminderd en de prestaties op het gebied van milieubescherming verder worden verbeterd. 3. Ook vanuit het perspectief van de gehele levenscyclus van het gebouw presteert Cementarm Prefab goed. Dankzij het structurele ontwerp en de geoptimaliseerde materiaalkeuze presteert dit type gebouw beter op het gebied van thermische isolatie, ventilatie en verlichting, en kan het het energieverbruik en de CO2-uitstoot tijdens de exploitatie van het gebouw verminderen. Bovendien hebben geprefabriceerde gebouwen ook een hoge duurzaamheid en onderhoudbaarheid, wat de levensduur van gebouwen kan verlengen en de afval- en CO2-uitstoot kan verminderen die wordt veroorzaakt door veelvuldig slopen en bouwen. 4. Bij het bevorderen van de ontwikkeling van cementarm prefab hebben beleidsondersteuning en marktbegeleiding een belangrijke rol gespeeld. Regeringen van verschillende landen hebben relevant beleid geïntroduceerd om de ontwikkeling van koolstofarme en milieuvriendelijke gebouwen aan te moedigen, waardoor een brede ontwikkelingsruimte wordt geboden voor innovatieve bouwmethoden zoals cementarme prefab. Met de verbetering van het milieubewustzijn van consumenten zijn steeds meer bedrijven en individuen aandacht gaan besteden aan en kiezen voor koolstofarme en milieuvriendelijke bouwproducten, wat krachtige steun biedt voor de marktpromotie van innovatieve bouwmethoden zoals cementarme prefab. Prefab met weinig cement is een koolstofarme en milieuvriendelijke bouwmethode met aanzienlijke voordelen bij het verminderen van de uitstoot van broeikasgassen, het verkleinen van de ecologische voetafdruk van gebouwen en het verbeteren van de gebouwprestaties. Met de voortdurende verbetering van het mondiale milieubewustzijn en de voortdurende vooruitgang van de technologie wordt verwacht dat Low-cement Prefab een belangrijkere rol zal spelen in het toekomstige bouwveld en zal bijdragen aan de bouw van een groen, koolstofarm en duurzaam huis op aarde.

Lees meer